Іскрове плазмове спікання карбіду бору: революційний прорив «чорної технології» в традиційному спіканні.

У галузі матеріалознавства,карбід бору (B4C), відомий як «чорний діамант» завдяки своїй високій твердості, низькій щільності, зносостійкості та здатності поглинати нейтрони, широко використовується у високотехнологічних галузях, таких як куленепробивна броня, ядерна промисловість та аерокосмічна промисловість. Однак традиційні процеси спікання (такі як спікання без тиску та спікання гарячим пресуванням) стикаються з такими проблемами, як високі температури спікання, тривалий час спікання та легке укрупнення зерен, що обмежує подальше покращення характеристик карбіду бору. В останні роки технологія іскрово-плазмового спікання (SPS) з її низькою температурою, високою швидкістю та високою ефективністю стала гарячою областю досліджень карбіду бору, змінюючи межі застосування цього надтвердого матеріалу.

I. Технологія SPS: революційно нова парадигма спікання

Технологія SPS досягає швидкого ущільнення карбіду бору завдяки синергетичному ефекту імпульсного струму, механічного тиску та теплового поля. Її основний принцип полягає в:

Активація плазми: Імпульсний струм миттєво генерує високотемпературну плазму в міжчастинкових проміжках, видаляючи поверхневі оксиди та сприяючи атомній дифузії.

Джоулеве нагрівання та градієнт температури: Електричний струм генерує джоулеве нагрівання через графітову форму, і температура швидко підвищується (до 600 ℃/хв), утворюючи градієнт температури, який прискорює ущільнення та гальмує ріст зерен.

Дифузія за допомогою електричного поля: Електричне поле знижує енергію активації спікання, що дозволяє карбіду бору досягти високої щільності (>95%) при 1700-2100℃, що на 300-500℃ нижче, ніж у традиційному процесі.

Порівняно з традиційним спіканням, карбід бору, отриманий методом SPS, має дрібніші зерна (від нано- до мікронного масштабу) та кращі механічні властивості. Наприклад, при температурі 1600℃ та високому тиску 300 МПа в'язкість руйнування карбіду бору, отриманого методом SPS, збільшується до 5,56 МПа·м¹/², а динамічна в'язкість значно покращується.

II. Технологічний прорив: ключовий стрибок від лабораторії до індустріалізації

1. Оптимізація параметрів та контроль мікроструктури

Синергія температури та тиску: Дослідження показали, що за низьких температур (1700-2000℃) ковзання по межі частинок призводить переважно до ущільнення, тоді як за високих температур (>2000℃) домінує переповзання дислокацій. Завдяки точному контролю швидкості нагрівання та тиску можна точно контролювати розмір зерен від 4 мкм до нанометрового масштабу.

Інноваційне застосування допоміжних речовин для спікання: додавання таких добавок, як Al, SiC та графен, може ще більше оптимізувати продуктивність. Наприклад, багатофазна кераміка B4C/SiC/Al з 1,5% графену (GPL) демонструє збільшення в'язкості розриву на 25,6% та збільшення міцності на згин на 99%.

2. Одноетапне виготовлення функціонально градійованих матеріалів

Команда Napo Materials вперше досягла одностадійного спікання функціонально-градієнтних матеріалів B4C/Al за допомогою технології SPS. Цей матеріал досягає градієнтного переходу від чистого B4C (твердість 32 ГПа) до чистого Al (твердість 1 ГПа), успішно вирішуючи проблеми великих відмінностей температур плавлення та легкого утворення домішкових фаз у традиційних процесах, надаючи нові ідеї для куленепробивної броні та композитних матеріалів з високою теплопровідністю.

3. Прорив у продуктивності в екстремальних умовах

У ядерній промисловості нейтронні поглиначі B4C, отримані методом SPS, досягають чистоти 99,9%, демонструють чудову радіаційну стійкість та мають витрати на утилізацію відходів, які становлять лише одну п'яту від витрат на традиційні матеріали на основі кадмію. В аерокосмічній промисловості композитні матеріали з карбіду бору/алюмінію зменшують вагу захисних пластин передньої кромки турбовентиляторних двигунів на 40% та підвищують паливну ефективність на 2,3%.

III. Перспективи галузі: новий блакитний океан на ринку вартістю трильйон доларів

1. Застосування процвітають у всіх галузях.

Оборона та військова промисловість: Транспортний літак Osprey американських військових використовує композитну броню B4C, яка зменшує вагу на 40% та забезпечує захист, що перевершує традиційну сталеву броню.

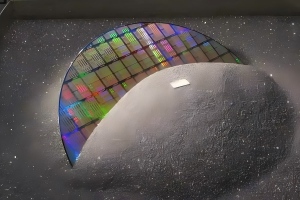

Напівпровідники та електроніка: похибка площинності пластин з карбіду бору < 1 мкм, що відповідає надвисоким вимогам точності до літографів EUV. Технологія низькотемпературного спікання Zhihe New Materials знижує температуру спікання B4C до 1950℃, що сприяє її застосуванню в галузі полірувальних дисків для напівпровідників.

Нова енергетика та захист навколишнього середовища: форсунки з карбіду бору подовжують термін служби обладнання для піскоструминної обробки високого тиску з 3 місяців до 2 років, знижуючи витрати на обслуговування на 80%. Їх застосування в ядерній енергетиці, сонячних батареях та інших галузях також швидко розширюється.

2. Розмір ринку та дивіденди політики

Прогнозується, що світовий ринок карбіду бору зросте зі 180 мільйонів доларів у 2025 році до 320 мільйонів доларів у 2030 році, що становить 9,5% річних. Як найбільший у світі виробник, Китай захоплює лідируючі позиції в галузі завдяки політичній підтримці та технологічним проривам.

Технологія іскрово-плазмового спікання (SPCS) прокладає шлях до промислового впровадження карбідборових матеріалів. Його чудові показники твердості, термостабільності та поглинання нейтронів забезпечують революційні рішення для оборони, енергетики та електроніки. Завдяки технологічному прогресу та політичній підтримці, карбід бору, цей «чорний діамант», безсумнівно, знайде ще більше застосувань, ставши одним із ключових матеріалів, що рушійною силою технологічного прогресу людства.