Spiekanie plazmowe węglika boru metodą iskrową: rewolucyjny przełom w „czarnej technologii” w tradycyjnym spiekaniu.

W dziedzinie nauki o materiałach,węglik boru (B4C), znany jako „czarny diament” ze względu na wysoką twardość, niską gęstość, odporność na zużycie i zdolność pochłaniania neutronów, jest szeroko stosowany w zaawansowanych dziedzinach, takich jak pancerze kuloodporne, przemysł jądrowy i lotnictwo. Jednak tradycyjne procesy spiekania (takie jak spiekanie bezciśnieniowe i spiekanie na gorąco) napotykają na problemy, takie jak wysokie temperatury spiekania, długi czas spiekania i łatwe zgrubienie ziarna, co ogranicza dalsze udoskonalanie właściwości węglika boru. W ostatnich latach technologia spiekania iskrowego z plazmą (SPS), charakteryzująca się niską temperaturą, dużą szybkością i wysoką wydajnością, stała się gorącym obszarem badań nad węglikiem boru, zmieniając granice zastosowań tego supertwardego materiału.

I. Technologia SPS: rewolucyjny nowy paradygmat spiekania

Technologia SPS pozwala na szybkie zagęszczanie węglika boru poprzez synergistyczne działanie prądu pulsacyjnego, ciśnienia mechanicznego i pola termicznego. Jej podstawowa zasada opiera się na:

Aktywacja plazmy: Prąd impulsowy generuje natychmiastową plazmę o wysokiej temperaturze w szczelinach międzycząsteczkowych, usuwając tlenki powierzchniowe i wspomagając dyfuzję atomową.

Ogrzewanie Joule’a i gradient temperatury: Prąd elektryczny generuje ciepło Joule’a w formie grafitowej, a temperatura rośnie szybko (do 600℃/min), tworząc gradient temperatury, który przyspiesza zagęszczanie i hamuje wzrost ziarna.

Dyfuzja wspomagana polem elektrycznym: Pole elektryczne obniża energię aktywacji spiekania, umożliwiając węglikowi boru osiągnięcie wysokiej gęstości (>95%) w temperaturze 1700–2100℃, która jest o 300–500℃ niższa niż w tradycyjnym procesie.

W porównaniu z tradycyjnym spiekaniem, węglik boru przygotowany metodą SPS charakteryzuje się drobniejszymi ziarnami (w skali od nano do mikronów) i lepszymi właściwościami mechanicznymi. Na przykład, w temperaturze 1600°C i przy wysokim ciśnieniu 300 MPa, odporność na pękanie węglika boru przygotowanego metodą SPS wzrasta do 5,56 MPa·m¹/², a jego wytrzymałość dynamiczna ulega znacznemu zwiększeniu.

II. Przełom technologiczny: kluczowy skok od laboratorium do industrializacji

1. Optymalizacja parametrów i kontrola mikrostruktury

Synergia temperatury i ciśnienia: Badania wykazały, że w niskich temperaturach (1700-2000°C) przesuwanie się granic cząstek prowadzi głównie do zagęszczenia, natomiast w wysokich temperaturach (>2000°C) dominującym zjawiskiem jest wznoszenie się dyslokacji. Dzięki precyzyjnej kontroli szybkości nagrzewania i ciśnienia, rozmiar ziarna można precyzyjnie kontrolować w zakresie od 4 μm do skali nanometrycznej.

Innowacyjne zastosowania materiałów wspomagających spiekanie: Dodanie dodatków takich jak Al, SiC i grafen może dodatkowo zoptymalizować wydajność. Na przykład, wielofazowa ceramika B4C/SiC/Al z 1,5% grafenu (GPL) charakteryzuje się 25,6% wzrostem odporności na pękanie i 99% wzrostem wytrzymałości na zginanie.

2. Jednoetapowa produkcja materiałów o stopniowanej funkcjonalności

Zespół Napo Materials po raz pierwszy dokonał jednoetapowego spiekania materiałów gradientowych B4C/Al przy użyciu technologii SPS. Materiał ten osiąga gradientowe przejście od czystego B4C (twardość 32 GPa) do czystego Al (twardość 1 GPa), skutecznie rozwiązując problemy dużych różnic temperatur topnienia i łatwego tworzenia się faz domieszkowych w tradycyjnych procesach, dostarczając nowych pomysłów na kuloodporne pancerze i materiały kompozytowe o wysokiej przewodności cieplnej.

3. Przełom w wydajności w ekstremalnych warunkach

W przemyśle jądrowym absorbery neutronów B4C przygotowane metodą SPS osiągają czystość 99,9%, charakteryzują się doskonałą odpornością na promieniowanie, a koszty utylizacji odpadów stanowią zaledwie jedną piątą kosztów tradycyjnych materiałów na bazie kadmu. W przemyśle lotniczym i kosmicznym materiały kompozytowe z węglika boru i aluminium zmniejszają masę osłon krawędzi natarcia silników turbowentylatorowych o 40% i poprawiają efektywność paliwową o 2,3%.

III. Perspektywy branżowe: Nowy błękitny ocean na rynku wartym bilion dolarów

1. Zastosowania tej technologii rozwijają się we wszystkich dziedzinach.

Przemysł wojskowy i obronny: Samolot transportowy Osprey armii USA wykorzystuje pancerz kompozytowy B4C, który zmniejsza masę o 40% i zapewnia lepszą ochronę niż tradycyjny pancerz stalowy.

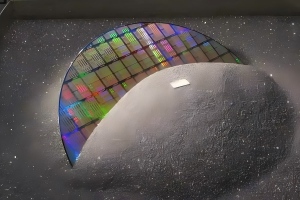

Półprzewodniki i elektronika: Błąd płaskości stolika z węglika boru < 1 μm, spełniający wymagania ultrawysokiej precyzji maszyn litograficznych EUV. Technologia spiekania niskotemperaturowego firmy Zhihe New Materials obniża temperaturę spiekania B4C do 1950°C, co umożliwia jej zastosowanie w dziedzinie tarcz polerskich do półprzewodników.

Nowa Energia i Ochrona Środowiska: Dysze z węglika boru wydłużają żywotność urządzeń do piaskowania wysokociśnieniowego z 3 miesięcy do 2 lat, redukując koszty konserwacji o 80%. Ich zastosowanie w energetyce jądrowej, ogniwach słonecznych i innych dziedzinach również dynamicznie rośnie.

2. Wielkość rynku i dywidendy polityczne

Prognozuje się, że globalny rynek węglika boru wzrośnie ze 180 milionów dolarów w 2025 roku do 320 milionów dolarów w 2030 roku, co oznacza średnioroczną stopę wzrostu (CAGR) na poziomie 9,5%. Chiny, jako największy producent na świecie, przejmują wiodącą pozycję w branży dzięki wsparciu politycznemu i przełomowym osiągnięciom technologicznym.

Technologia spiekania iskrowego (SPCS) prowadzi materiały z węglika boru od etapu laboratoryjnego do etapu przemysłowego. Jego doskonałe parametry w zakresie twardości, stabilności termicznej i absorpcji neutronów zapewniają przełomowe rozwiązania dla sektora obronnego, energetycznego i elektronicznego. Dzięki postępowi technologicznemu i wsparciu politycznemu, węglik boru, ten „czarny diament”, niewątpliwie znajdzie zastosowanie w jeszcze większej liczbie zastosowań, stając się jednym z kluczowych materiałów napędzających postęp technologiczny ludzkości.