Gnistplasmasintring af borkarbid: Et revolutionerende gennembrud inden for "sort teknologi" inden for traditionel sintring.

Inden for materialevidenskab,borkarbid (B4C), kendt som "sort diamant" på grund af sin høje hårdhed, lave densitet, slidstyrke og neutronabsorptionskapacitet, er meget udbredt inden for avancerede områder såsom skudsikkert pansret, atomindustri og luftfart. Traditionelle sintringsprocesser (såsom trykløs sintring og varmpresningsintring) står dog over for udfordringer såsom høje sintringstemperaturer, lange sintringstider og let kornforgrovning, hvilket begrænser yderligere forbedringer af borcarbids ydeevne. I de senere år er gnistplasmasintringsteknologi (SPS) med sin lave temperatur, hurtige hastighed og høje effektivitet blevet et varmt forskningsområde for borcarbid og har omformet anvendelsesgrænserne for dette superhårde materiale.

I. SPS-teknologi: Et revolutionerende nyt paradigme for sintring

SPS-teknologi opnår hurtig fortætning af borkarbid gennem den synergistiske effekt af pulserende strøm, mekanisk tryk og termisk felt. Dens kerneprincip ligger i:

Plasmaaktivering: Pulserende strøm genererer øjeblikkelig højtemperaturplasma i mellemrummene mellem partiklerne, fjerner overfladeoxider og fremmer atomdiffusion.

Joule-opvarmning og temperaturgradient: Den elektriske strøm genererer Joule-opvarmning gennem grafitformen, og temperaturen stiger hurtigt (op til 600 ℃/min), hvilket danner en temperaturgradient, der accelererer fortætningen og hæmmer kornvækst.

Elektrisk feltassisteret diffusion: Det elektriske felt sænker sintringsaktiveringsenergien, hvilket gør det muligt for borcarbid at opnå en høj densitet (>95%) ved 1700-2100 ℃, hvilket er 300-500 ℃ lavere end den traditionelle proces.

Sammenlignet med traditionel sintring har borkarbid fremstillet ved SPS finere korn (nano- til mikronskala) og overlegne mekaniske egenskaber. For eksempel øges brudstyrken af borkarbid fremstillet ved SPS til 5,56 MPa・m¹/² ved 1600 ℃ og 300 MPa højt tryk, og den dynamiske sejhed forbedres betydeligt.

II. Teknologisk gennembrud: Det afgørende spring fra laboratorium til industrialisering

1. Parameteroptimering og mikrostrukturkontrol

Temperatur- og tryksynergi: Forskning har vist, at ved lave temperaturer (1700-2000 ℃) fører partikelgrænseforskydning primært til fortætning, mens ved høje temperaturer (>2000 ℃) er dislokationsstigning dominerende. Ved præcist at kontrollere opvarmningshastigheden og trykket kan kornstørrelsen kontrolleres nøjagtigt fra 4 μm til nanometerskalaen.

Innovative anvendelser af sintringshjælpemidler: Tilsætning af additiver som Al, SiC og grafen kan yderligere optimere ydeevnen. For eksempel viser B4C/SiC/Al flerfasekeramik med 1,5% grafen (GPL'er) en stigning på 25,6% i brudstyrke og en stigning på 99% i bøjningsstyrke.

2. Fremstilling af funktionelt graduerede materialer i ét trin

Napo Materials-teamet har for første gang opnået et-trins sintring af funktionelt graduerede B4C/Al-materialer ved hjælp af SPS-teknologi. Dette materiale opnår en gradientovergang fra ren B4C (hårdhed 32 GPa) til ren Al (hårdhed 1 GPa), hvilket med succes løser problemerne med store smeltepunktsforskelle og let dannelse af urenhedsfaser i traditionelle processer, hvilket giver nye ideer til skudsikkert pansring og kompositmaterialer med høj varmeledningsevne.

3. Gennembrud inden for ydeevne i ekstreme miljøer

I atomindustrien opnår SPS-forberedte B4C-neutronabsorbere en renhed på 99,9%, udviser fremragende strålingsresistens og har affaldsbortskaffelsesomkostninger, der kun er en femtedel af omkostningerne ved traditionelle cadmiumbaserede materialer. I luftfartsindustrien reducerer borkarbid/aluminium-kompositmaterialer vægten af turbofanmotorers beskyttelsesplader med 40% og forbedrer brændstofeffektiviteten med 2,3%.

III. Brancheperspektiver: Et nyt blåt hav på et billion-dollar-marked

1. Ansøgninger blomstrer på tværs af alle områder.

Forsvars- og militærindustri: Det amerikanske militærs Osprey-transportfly bruger B4C-kompositpansring, som reducerer vægten med 40 % og giver en bedre beskyttelse end traditionel stålpansring.

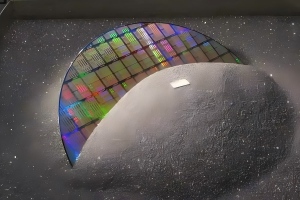

Halvledere og elektronik: Borkarbid-waferfasens planhedsfejl < 1 μm, hvilket opfylder de ultrahøje præcisionskrav for EUV-litografimaskiner. Zhihe New Materials' lavtemperatursintringsteknologi reducerer B4C-sintringstemperaturen til 1950 ℃, hvilket fremmer dens anvendelse inden for halvlederpoleringspuder.

Ny energi og miljøbeskyttelse: Borkarbiddyser forlænger levetiden for højtrykssandblæsningsudstyr fra 3 måneder til 2 år, hvilket reducerer vedligeholdelsesomkostningerne med 80 %. Deres anvendelse inden for atomenergi, solceller og andre områder er også i hastig vækst.

2. Markedsstørrelse og politikudbytte

Det globale marked for borkarbid forventes at vokse fra 180 millioner dollars i 2025 til 320 millioner dollars i 2030, hvilket repræsenterer en årlig vækstrate (CAGR) på 9,5 %. Som verdens største producent er Kina ved at indtage branchens førende position gennem politisk støtte og teknologiske gennembrud.

Spark plasma sintring (SPCS) teknologi fører borkarbidmaterialer fra laboratoriet til industrialiseringen. Dens overlegne ydeevne inden for hårdhed, termisk stabilitet og neutronabsorption giver banebrydende løsninger til forsvar, energi og elektronik. Med teknologiske fremskridt og politisk støtte vil borkarbid, denne "sorte diamant", utvivlsomt skinne i endnu flere anvendelser og blive et af de vigtigste materialer, der driver menneskehedens teknologiske fremskridt.