Sinterização por plasma de faísca de carboneto de boro: uma inovação revolucionária em "tecnologia negra" na sinterização tradicional.

No campo da ciência dos materiais,carboneto de boro (B4C)O carboneto de boro, conhecido como "diamante negro" devido à sua alta dureza, baixa densidade, resistência ao desgaste e capacidade de absorção de nêutrons, é amplamente utilizado em áreas de ponta, como blindagem à prova de balas, indústria nuclear e aeroespacial. No entanto, os processos tradicionais de sinterização (como a sinterização sem pressão e a sinterização por prensagem a quente) enfrentam desafios como altas temperaturas de sinterização, longos tempos de sinterização e facilidade de crescimento de grãos, limitando melhorias adicionais no desempenho do carboneto de boro. Nos últimos anos, a tecnologia de sinterização por plasma de faísca (SPS), com sua baixa temperatura, alta velocidade e alta eficiência, tornou-se uma área de pesquisa promissora para o carboneto de boro, remodelando os limites de aplicação deste material superduro.

I. Tecnologia SPS: Um Novo Paradigma Revolucionário para a Sinterização

A tecnologia SPS permite a densificação rápida do carboneto de boro através do efeito sinérgico da corrente pulsada, da pressão mecânica e do campo térmico. Seu princípio fundamental reside em:

Ativação por plasma: Uma corrente pulsada gera plasma instantâneo de alta temperatura nos espaços interparticulares, removendo óxidos superficiais e promovendo a difusão atômica.

Aquecimento Joule e gradiente de temperatura: A corrente elétrica gera aquecimento Joule através do molde de grafite, e a temperatura sobe rapidamente (até 600°C/min), formando um gradiente de temperatura que acelera a densificação e inibe o crescimento dos grãos.

Difusão assistida por campo elétrico: O campo elétrico reduz a energia de ativação da sinterização, permitindo que o carboneto de boro atinja alta densidade (>95%) a 1700-2100℃, o que representa uma redução de 300-500℃ em relação ao processo tradicional.

Em comparação com a sinterização tradicional, o carboneto de boro preparado por SPS apresenta grãos mais finos (nano a microescala) e propriedades mecânicas superiores. Por exemplo, a 1600 °C e 300 MPa de alta pressão, a tenacidade à fratura do carboneto de boro preparado por SPS aumenta para 5,56 MPa・m¹/², e a tenacidade dinâmica é significativamente aprimorada.

II. Avanço Tecnológico: O Salto Fundamental do Laboratório para a Industrialização

1. Otimização de parâmetros e controle da microestrutura

Sinergia entre temperatura e pressão: pesquisas demonstraram que, em baixas temperaturas (1700-2000 °C), o deslizamento dos contornos de partículas é o principal fator que leva à densificação, enquanto em altas temperaturas (>2000 °C), a escalada de discordâncias é dominante. Controlando com precisão a taxa de aquecimento e a pressão, o tamanho do grão pode ser controlado com exatidão, variando de 4 μm à escala nanométrica.

Aplicações inovadoras de auxiliares de sinterização: A adição de aditivos como Al, SiC e grafeno pode otimizar ainda mais o desempenho. Por exemplo, cerâmicas multifásicas B4C/SiC/Al com 1,5% de grafeno (GPLs) apresentam um aumento de 25,6% na tenacidade à fratura e um aumento de 99% na resistência à flexão.

2. Fabricação em uma única etapa de materiais com gradiente funcional

A equipe da Napo Materials conseguiu, pela primeira vez, realizar a sinterização em uma única etapa de materiais com gradiente funcional B4C/Al utilizando a tecnologia SPS. Este material apresenta uma transição gradual de B4C puro (dureza de 32 GPa) para Al puro (dureza de 1 GPa), solucionando com sucesso os problemas das grandes diferenças de ponto de fusão e da fácil formação de fases de impureza em processos tradicionais, o que oferece novas perspectivas para blindagem à prova de balas e materiais compósitos de alta condutividade térmica.

3. Avanço de desempenho em ambientes extremos

Na indústria nuclear, os absorvedores de nêutrons de B4C preparados por SPS atingem uma pureza de 99,9%, exibem excelente resistência à radiação e têm custos de descarte de resíduos que representam apenas um quinto dos custos dos materiais tradicionais à base de cádmio. Na indústria aeroespacial, os materiais compósitos de carbeto de boro/alumínio reduzem o peso das placas de proteção da borda de ataque dos motores turbofan em 40% e melhoram a eficiência de combustível em 2,3%.

III. Perspectivas do setor: um novo oceano azul em um mercado de trilhões de dólares

1. As aplicações estão a proliferar em todos os campos.

Indústria de Defesa e Militar: A aeronave de transporte Osprey das Forças Armadas dos EUA utiliza blindagem composta B4C, que reduz o peso em 40% e oferece proteção superior à blindagem de aço tradicional.

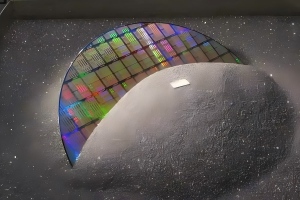

Semicondutores e Eletrônica: Erro de planicidade da plataforma de wafer de carboneto de boro < 1 μm, atendendo aos requisitos de ultraprecisão das máquinas de litografia EUV. A tecnologia de sinterização a baixa temperatura da Zhihe New Materials reduz a temperatura de sinterização do B4C para 1950 °C, impulsionando sua aplicação no campo de pads de polimento para semicondutores.

Novas Energias e Proteção Ambiental: Os bicos de carboneto de boro prolongam a vida útil dos equipamentos de jateamento de areia de alta pressão de 3 meses para 2 anos, reduzindo os custos de manutenção em 80%. Sua aplicação em energia nuclear, células solares e outros campos também está se expandindo rapidamente.

2. Tamanho do mercado e dividendos da política

Prevê-se que o mercado global de carboneto de boro cresça de US$ 180 milhões em 2025 para US$ 320 milhões em 2030, representando uma taxa de crescimento anual composta (CAGR) de 9,5%. Como maior produtor mundial, a China está consolidando sua posição de liderança no setor por meio de políticas de incentivo e avanços tecnológicos.

A tecnologia de sinterização por plasma de faísca (SPCS) está impulsionando os materiais de carboneto de boro do laboratório para a industrialização. Seu desempenho superior em dureza, estabilidade térmica e absorção de nêutrons oferece soluções inovadoras para defesa, energia e eletrônica. Com os avanços tecnológicos e o apoio de políticas públicas, o carboneto de boro, esse “diamante negro”, sem dúvida brilhará em ainda mais aplicações, tornando-se um dos principais materiais que impulsionam o progresso tecnológico da humanidade.