Синтерување со искрична плазма на бор карбид: Револуционерен пробив во „црната технологија“ во традиционалното синтерување.

Во областа на науката за материјали,бор карбид (B4C), познат како „црн дијамант“ поради неговата висока тврдост, мала густина, отпорност на абење и капацитет за апсорпција на неутрони, е широко користен во врвни области како што се непробојниот оклоп, нуклеарната индустрија и воздухопловството. Сепак, традиционалните процеси на синтерување (како што се синтерување без притисок и синтерување со топло пресување) се соочуваат со предизвици како што се високи температури на синтерување, долго време на синтерување и лесно згрутчување на зрната, што ги ограничува понатамошните подобрувања во перформансите на бор карбидот. Во последниве години, технологијата за синтерување со искричка плазма (SPS), со својата ниска температура, голема брзина и висока ефикасност, стана жешка област на истражување за бор карбидот, преобликувајќи ги границите на примена на овој супертврд материјал.

I. SPS технологија: Револуционерна нова парадигма за синтерување

SPS технологијата постигнува брза згуснување на бор карбидот преку синергистички ефект на пулсирана струја, механички притисок и термичко поле. Нејзиниот основен принцип лежи во:

Активација со плазма: Пулсираната струја генерира моментална плазма со висока температура во меѓучестичките празнини, отстранувајќи ги површинските оксиди и промовирајќи атомска дифузија.

Џулово загревање и температурен градиент: Електричната струја генерира Џулово загревање низ графитниот калап, а температурата брзо се зголемува (до 600℃/мин), формирајќи температурен градиент што го забрзува згуснувањето и го инхибира растот на зрната.

Дифузија потпомогната од електрично поле: Електричното поле ја намалува енергијата на активирање на синтерувањето, овозможувајќи му на бор карбидот да постигне висока густина (>95%) на 1700-2100℃, што е за 300-500℃ пониско од традиционалниот процес.

Во споредба со традиционалното синтерување, бор карбидот подготвен со SPS има пофини зрна (нано до микронска скала) и супериорни механички својства. На пример, на 1600℃ и висок притисок од 300MPa, цврстината на кршење на бор карбидот подготвен со SPS е зголемена на 5,56MPa・m¹/², а динамичката цврстина е значително подобрена.

II. Технолошки пробив: Клучниот скок од лабораторија до индустријализација

1. Оптимизација на параметри и контрола на микроструктурата

Синергија на температура и притисок: Истражувањата покажаа дека на ниски температури (1700-2000℃), лизгањето на границите на честичките првенствено води до згуснување, додека на високи температури (>2000℃), доминантно е искачувањето на дислокациите. Со прецизно контролирање на брзината на загревање и притисокот, големината на зрната може прецизно да се контролира од 4μm до нанометарска скала.

Иновативни примени на помагала за синтерување: Додавањето адитиви како што се Al, SiC и графен може дополнително да ги оптимизира перформансите. На пример, повеќефазната керамика B4C/SiC/Al со 1,5% графен (GPL) покажува зголемување од 25,6% во цврстината на кршење и зголемување од 99% во цврстината на свиткување.

2. Едностепена изработка на функционално градирани материјали

Тимот на Napo Materials за прв пат постигна едностепенско синтерување на функционално градирани материјали B4C/Al со употреба на SPS технологија. Овој материјал постигнува градиентен премин од чист B4C (тврдост 32 GPa) до чист Al (тврдост 1 GPa), успешно решавајќи ги проблемите со големи разлики во точките на топење и лесно формирање на фази на нечистотии во традиционалните процеси, обезбедувајќи нови идеи за непробојна оклопна опрема и композитни материјали со висока топлинска спроводливост.

3. Пробив во перформансите во екстремни средини

Во нуклеарната индустрија, апсорберите на неутрони B4C подготвени од SPS постигнуваат чистота од 99,9%, покажуваат одлична отпорност на зрачење и имаат трошоци за отстранување на отпад кои се само една петтина од оние на традиционалните материјали базирани на кадмиум. Во воздухопловната индустрија, композитните материјали од бор карбид/алуминиум ја намалуваат тежината на заштитните плочи на предниот раб на турбовентилаторните мотори за 40% и ја подобруваат ефикасноста на горивото за 2,3%.

III. Перспективи на индустријата: Нов син океан на пазар од трилион долари

1. Апликациите цветаат во сите области.

Одбранбена и воена индустрија: Транспортниот авион „Оспреј“ на американската војска користи композитен оклоп B4C, кој ја намалува тежината за 40% и обезбедува заштита супериорна во однос на традиционалниот челичен оклоп.

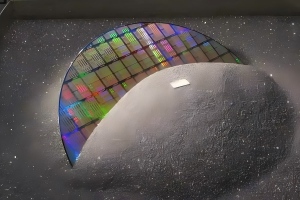

Полупроводници и електроника: Грешка на рамност на фазата на бор-карбидната плочка < 1μm, што ги задоволува барањата за ултра-висока прецизност на EUV литографските машини. Технологијата за синтерување на ниска температура на Zhihe New Materials ја намалува температурата на синтерување B4C на 1950℃, што ја поттикнува нејзината примена во полето на полирање на полупроводници.

Нова енергетска и еколошка заштита: Млазниците од бор карбид го продолжуваат животниот век на опремата за пескарење под висок притисок од 3 месеци на 2 години, намалувајќи ги трошоците за одржување за 80%. Нивната примена во нуклеарната енергија, сончевите ќелии и други области исто така брзо се шири.

2. Големина на пазарот и дивиденди на политиката

Се предвидува дека глобалниот пазар на бор карбид ќе порасне од 180 милиони долари во 2025 година на 320 милиони долари во 2030 година, што претставува годишна стапка на раст од 9,5%. Како најголем светски производител, Кина ја зазема водечката позиција во индустријата преку политичка поддршка и технолошки откритија.

Технологијата за синтерување со искрична плазма (SPCS) ги води материјалите за бор карбид од лабораторија до индустријализација. Неговите супериорни перформанси во тврдоста, термичката стабилност и апсорпцијата на неутрони обезбедуваат револуционерни решенија за одбраната, енергетиката и електрониката. Со технолошкиот напредок и политичката поддршка, бор карбидот, овој „црн дијамант“, несомнено ќе блесне во уште повеќе апликации, станувајќи еден од клучните материјали што го движат човечкиот технолошки напредок.