Bór-karbid szikra-plazma szinterezése: Forradalmi áttörés a „fekete technológiában” a hagyományos szinterezésben.

Az anyagtudomány területénbór-karbid (B4C)A nagy keménysége, alacsony sűrűsége, kopásállósága és neutronabszorpciós kapacitása miatt „fekete gyémántként” ismert anyag széles körben használatos olyan csúcstechnológiás területeken, mint a golyóálló páncélzat, a nukleáris ipar és a repülőgépipar. A hagyományos szinterelési eljárások (mint például a nyomásmentes szinterelés és a melegsajtolásos szinterelés) azonban olyan kihívásokkal szembesülnek, mint a magas szinterelési hőmérséklet, a hosszú szinterelési idő és a könnyű szemcsedurvulás, amelyek korlátozzák a bór-karbid teljesítményének további javítását. Az elmúlt években a szikra-plazma szinterelési (SPS) technológia alacsony hőmérsékletével, gyorsaságával és nagy hatékonyságával a bór-karbid forró kutatási területévé vált, átalakítva ennek a szuperkemény anyagnak az alkalmazási határait.

I. SPS technológia: Forradalmian új paradigma a szinterezésben

Az SPS technológia a bór-karbid gyors tömörítését éri el az impulzusáram, a mechanikai nyomás és a hőtér szinergikus hatásának köszönhetően. Alapelve a következő:

Plazma aktiválás: Az impulzusáram azonnali magas hőmérsékletű plazmát generál a részecskék közötti résekben, eltávolítva a felületi oxidokat és elősegítve az atomdiffúziót.

Joule-fűtés és hőmérsékleti gradiens: Az elektromos áram Joule-fűtést generál a grafitformán keresztül, és a hőmérséklet gyorsan emelkedik (akár 600 ℃/perc-ig), ami egy olyan hőmérsékleti gradienst képez, amely felgyorsítja a tömörödést és gátolja a szemcsék növekedését.

Elektromos térrel segített diffúzió: Az elektromos tér csökkenti a szinterelési aktiválási energiát, lehetővé téve a bór-karbid számára a nagy sűrűség (>95%) elérését 1700-2100 ℃-on, ami 300-500 ℃-kal alacsonyabb, mint a hagyományos eljárásnál.

A hagyományos szintereléshez képest az SPS-sel előállított bór-karbid finomabb szemcsékkel (nano- és mikronskálán) és kiváló mechanikai tulajdonságokkal rendelkezik. Például 1600 ℃-on és 300 MPa nagy nyomáson az SPS-sel előállított bór-karbid törési szívóssága 5,56 MPa·m¹/²-re nő, és a dinamikus szívósság is jelentősen javul.

II. Technológiai áttörés: A legfontosabb ugrás a laboratóriumtól az iparosodásig

1. Paraméteroptimalizálás és mikrostruktúra-szabályozás

Hőmérséklet és nyomás szinergia: Kutatások kimutatták, hogy alacsony hőmérsékleten (1700-2000 ℃) a részecskehatárok elcsúszása elsősorban tömörödéshez vezet, míg magas hőmérsékleten (>2000 ℃) a diszlokációemelkedés a domináns. A fűtési sebesség és a nyomás pontos szabályozásával a szemcseméret 4 μm-től nanométeres skáláig pontosan szabályozható.

Szinterelő segédanyagok innovatív alkalmazásai: Az olyan adalékanyagok, mint az Al, SiC és grafén hozzáadása tovább optimalizálhatja a teljesítményt. Például az 1,5% grafént (GPL) tartalmazó B4C/SiC/Al többfázisú kerámiák 25,6%-os növekedést mutatnak a törési szívósságban és 99%-os növekedést a hajlítószilárdságban.

2. Funkcionálisan osztályozott anyagok egylépéses előállítása

A Napo Materials csapata elsőként valósította meg a B4C/Al funkcionálisan osztályozott anyagok egylépéses szinterezését SPS technológiával. Ez az anyag gradiens átmenetet ér el a tiszta B4C-ről (keménység 32 GPa) a tiszta Al-ra (keménység 1 GPa), sikeresen megoldva a hagyományos eljárásokban előforduló nagy olvadáspont-különbségek és a szennyeződési fázisok könnyű képződésének problémáit, új ötleteket kínálva a golyóálló páncélzat és a nagy hővezető képességű kompozit anyagok számára.

3. Teljesítményáttörés extrém körülmények között

Az atomiparban az SPS-sel előállított B4C neutronelnyelők 99,9%-os tisztaságot érnek el, kiváló sugárzásállóságot mutatnak, és a hulladékkezelési költségek mindössze egyötödét teszik ki a hagyományos kadmiumalapú anyagok költségeinek. A repülőgépiparban a bór-karbid/alumínium kompozit anyagok 40%-kal csökkentik a turbóventilátoros hajtómű elülső élvédő lemezeinek súlyát, és 2,3%-kal javítják az üzemanyag-hatékonyságot.

III. Iparági kilátások: Új kék óceán egy billió dolláros piacon

1. A pályázatok minden területen virágoznak.

Védelmi és hadiipar: Az amerikai hadsereg Osprey szállító repülőgépe B4C kompozit páncélt használ, amely 40%-kal csökkenti a súlyt és a hagyományos acélpáncélnál jobb védelmet nyújt.

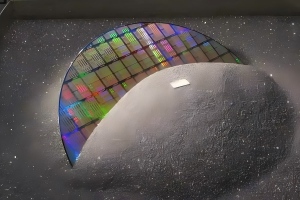

Félvezetők és elektronika: A bór-karbid lapkafokozat síklapúsági hibája < 1 μm, ami megfelel az EUV litográfiai gépek ultramagas pontossági követelményeinek. A Zhihe New Materials alacsony hőmérsékletű szinterelési technológiája 1950 ℃-ra csökkenti a B4C szinterelési hőmérsékletet, ami elősegíti alkalmazását a félvezető polírozó párnák területén.

Új energia- és környezetvédelem: A bór-karbid fúvókák 3 hónapról 2 évre meghosszabbítják a nagynyomású homokszóró berendezések élettartamát, 80%-kal csökkentve a karbantartási költségeket. Alkalmazásuk az atomenergiában, a napelemekben és más területeken is gyorsan bővül.

2. Piacméret és a kötvények osztalékai

A globális bór-karbid piac várhatóan 180 millió dollárról (2025) 320 millió dollárra (2030) fog növekedni, ami 9,5%-os éves összetett növekedési rátát (CAGR) jelent. A világ legnagyobb termelőjeként Kína politikai támogatás és technológiai áttörések révén igyekszik vezető pozíciót szerezni az iparágban.

A szikra-plazma szinterezési (SPCS) technológia a bór-karbid anyagokat a laboratóriumokból az iparosításig vezeti. Kiváló keménysége, hőstabilitása és neutronabszorpciója forradalmi megoldásokat kínál a védelem, az energetika és az elektronika számára. A technológiai fejlődésnek és a politikai támogatásnak köszönhetően a bór-karbid, ez a „fekete gyémánt”, kétségtelenül még több alkalmazásban fog ragyogni, és az emberiség technológiai fejlődésének egyik kulcsfontosságú anyagává válik.