Boorkarbiidi sädemeplasma paagutamine: revolutsiooniline läbimurre traditsioonilises paagutamises „musta tehnoloogia“ abil.

Materjaliteaduse valdkonnasboorkarbiid (B4C), mida oma kõrge kõvaduse, madala tiheduse, kulumiskindluse ja neutronite neeldumisvõime tõttu tuntakse kui „must teemant“, on laialdaselt kasutusel tipptasemel valdkondades, nagu kuulikindlad soomused, tuumatööstus ja lennundus. Traditsioonilised paagutamisprotsessid (näiteks rõhuvaba paagutamine ja kuumpressimine) seisavad aga silmitsi selliste väljakutsetega nagu kõrge paagutamistemperatuur, pikk paagutamisaeg ja lihtne terade jämenemine, mis piiravad boorkarbiidi jõudluse edasist parandamist. Viimastel aastatel on sädemeplasma paagutamise (SPS) tehnoloogia oma madala temperatuuri, kiire kiiruse ja kõrge efektiivsusega muutunud boorkarbiidi kuumaks uurimisvaldkonnaks, mis on muutnud selle ülikõva materjali rakenduspiire.

I. SPS-tehnoloogia: revolutsiooniline uus paagutamise paradigma

SPS-tehnoloogia saavutab boorkarbiidi kiire tihendamise impulssvoolu, mehaanilise rõhu ja termilise välja sünergilise efekti abil. Selle põhiprintsiip seisneb järgmises:

Plasma aktiveerimine: impulssvool tekitab osakestevahelistes tühimikes hetkega kõrge temperatuuriga plasma, eemaldades pinnaoksiidid ja soodustades aatomite difusiooni.

Joule'i kuumenemine ja temperatuurigradient: elektrivool tekitab grafiitvormi kaudu Joule'i kuumenemise ja temperatuur tõuseb kiiresti (kuni 600 ℃/min), moodustades temperatuurigradiendi, mis kiirendab tihendamist ja pärsib terade kasvu.

Elektrivälja abil toimuv difusioon: elektriväli vähendab paagutamise aktiveerimisenergiat, võimaldades boorkarbiidil saavutada kõrge tiheduse (>95%) temperatuuril 1700–2100 ℃, mis on 300–500 ℃ madalam kui traditsioonilise protsessi puhul.

Võrreldes traditsioonilise paagutamisega on SPS-meetodil valmistatud boorkarbiidil peenemad terad (nanoskaalast mikronini) ja paremad mehaanilised omadused. Näiteks 1600 ℃ ja 300 MPa kõrgsurve juures suureneb SPS-meetodil valmistatud boorkarbiidi purunemiskindlus 5,56 MPa·m¹/²-ni ja dünaamiline sitkus paraneb märkimisväärselt.

II. Tehnoloogiline läbimurre: peamine hüpe laborist industrialiseerimiseni

1. Parameetrite optimeerimine ja mikrostruktuuri kontroll

Temperatuuri ja rõhu sünergia: Uuringud on näidanud, et madalatel temperatuuridel (1700–2000 ℃) põhjustab osakeste piiri libisemine peamiselt tihendumist, samas kui kõrgetel temperatuuridel (> 2000 ℃) on domineeriv dislokatsiooni tõus. Kuumutamiskiiruse ja rõhu täpse juhtimise abil saab tera suurust täpselt reguleerida alates 4 μm kuni nanomeetri skaalani.

Paagutusainete uuenduslikud rakendused: Lisandite, näiteks Al, SiC ja grafeeni lisamine võib jõudlust veelgi optimeerida. Näiteks B4C/SiC/Al mitmefaasiline keraamika 1,5% grafeeniga (GPL) näitab 25,6% suurenemist purunemiskindluses ja 99% suurenemist paindetugevuses.

2. Funktsionaalselt sorteeritud materjalide üheastmeline valmistamine

Napo Materialsi meeskond on esmakordselt saavutanud B4C/Al funktsionaalselt gradueeritud materjalide üheastmelise paagutamise SPS-tehnoloogia abil. See materjal saavutab gradientülemineku puhtast B4C-st (kõvadus 32 GPa) puhtaks Al-ks (kõvadus 1 GPa), lahendades edukalt traditsioonilistes protsessides esinevad suurte sulamistemperatuuride erinevuste ja lisandifaaside hõlpsa moodustumise probleemid, pakkudes uusi ideid kuulikindlate soomuste ja suure soojusjuhtivusega komposiitmaterjalide jaoks.

3. Läbimurre jõudluses äärmuslikes keskkondades

Tuumatööstuses saavutavad SPS-meetodil valmistatud B4C neutronneelajad 99,9% puhtuse, neil on suurepärane kiirguskindlus ja jäätmekäitluskulud on vaid viiendiku võrra madalamad traditsiooniliste kaadmiumipõhiste materjalide kuludest. Lennunduses vähendavad boorkarbiidi/alumiiniumkomposiitmaterjalid turboventilaatormootorite esiserva kaitseplaatide kaalu 40% ja parandavad kütusekulu 2,3%.

III. Tööstusväljavaated: uus sinine ookean triljoni dollari suurusel turul

1. Rakendused õitsevad kõigis valdkondades.

Kaitse- ja sõjatööstus: USA sõjaväe transpordilennuk Osprey kasutab B4C komposiitsoomust, mis vähendab kaalu 40% ja pakub paremat kaitset kui traditsiooniline terassoomus.

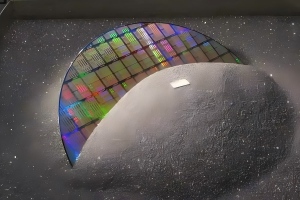

Pooljuhid ja elektroonika: boorkarbiidist vahvli etapi tasapinna viga < 1 μm, mis vastab EUV litograafiamasinate ülikõrgetele täpsusnõuetele. Zhihe New Materialsi madalatemperatuuriline paagutamistehnoloogia vähendab B4C paagutamistemperatuuri 1950 ℃-ni, soodustades selle kasutamist pooljuhtide poleerimispatjade valdkonnas.

Uus energia- ja keskkonnakaitse: boorkarbiidist düüsid pikendavad kõrgsurve liivapritsimisseadmete eluiga 3 kuult 2 aastani, vähendades hoolduskulusid 80%. Nende kasutamine tuumaenergias, päikesepatareides ja muudes valdkondades laieneb samuti kiiresti.

2. Turu suurus ja poliiside dividendid

Prognooside kohaselt kasvab ülemaailmne boorkarbiidi turg 180 miljonilt dollarilt 2025. aastal 320 miljoni dollarini 2030. aastal, mis vastab 9,5% aastase kasvumäärale. Maailma suurima tootjana on Hiina poliitilise toetuse ja tehnoloogiliste läbimurrete abil haaramas tööstusharu juhtpositsiooni.

Sädemeplasma paagutamise (SPCS) tehnoloogia viib boorkarbiidmaterjalid laborist industrialiseerimiseni. Selle suurepärased omadused kõvaduse, termilise stabiilsuse ja neutronite neeldumise osas pakuvad murrangulisi lahendusi kaitse-, energeetika- ja elektroonikatööstusele. Tehnoloogiliste edusammude ja poliitilise toetusega hakkab boorkarbiid, see „must teemant“, kahtlemata veelgi rohkemates rakendustes särama, saades üheks inimkonna tehnoloogilise progressi edasiviivaks võtmematerjaliks.