Sinterización por plasma de chispa de carburo de boro: un avance revolucionario de “tecnología negra” en la sinterización tradicional.

En el campo de la ciencia de los materiales,carburo de boro (B4C)El carburo de boro, conocido como "diamante negro" por su alta dureza, baja densidad, resistencia al desgaste y capacidad de absorción de neutrones, se utiliza ampliamente en campos de alta tecnología como blindaje antibalas, industria nuclear y aeroespacial. Sin embargo, los procesos de sinterización tradicionales (como la sinterización sin presión y la sinterización por prensado en caliente) se enfrentan a desafíos como las altas temperaturas, los largos tiempos de sinterización y la facilidad para engrosar el grano, lo que limita las mejoras en el rendimiento del carburo de boro. En los últimos años, la tecnología de sinterización por plasma de chispa (SPS), con su baja temperatura, alta velocidad y alta eficiencia, se ha convertido en un área de investigación clave para el carburo de boro, redefiniendo los límites de aplicación de este material superduro.

I. Tecnología SPS: Un nuevo paradigma revolucionario para la sinterización

La tecnología SPS logra una rápida densificación del carburo de boro mediante el efecto sinérgico de la corriente pulsada, la presión mecánica y el campo térmico. Su principio fundamental reside en:

Activación de plasma: la corriente pulsada genera plasma instantáneo de alta temperatura en los espacios entre partículas, eliminando los óxidos de la superficie y promoviendo la difusión atómica.

Calentamiento Joule y gradiente de temperatura: La corriente eléctrica genera calentamiento Joule a través del molde de grafito y la temperatura aumenta rápidamente (hasta 600 ℃/min), formando un gradiente de temperatura que acelera la densificación e inhibe el crecimiento del grano.

Difusión asistida por campo eléctrico: el campo eléctrico reduce la energía de activación de sinterización, lo que permite que el carburo de boro alcance una alta densidad (>95%) a 1700-2100 ℃, que es 300-500 ℃ más baja que el proceso tradicional.

En comparación con la sinterización tradicional, el carburo de boro preparado mediante SPS presenta granos más finos (escala nanométrica a micrométrica) y propiedades mecánicas superiores. Por ejemplo, a 1600 °C y 300 MPa de alta presión, la tenacidad a la fractura del carburo de boro preparado mediante SPS aumenta a 5,56 MPa·m¹/², y la tenacidad dinámica se mejora significativamente.

II. Avance tecnológico: El salto clave del laboratorio a la industrialización

1. Optimización de parámetros y control de la microestructura

Sinergia de temperatura y presión: Las investigaciones han demostrado que a bajas temperaturas (1700-2000 °C), el deslizamiento de los límites de las partículas provoca principalmente la densificación, mientras que a altas temperaturas (>2000 °C), predomina el ascenso de la dislocación. Mediante un control preciso de la velocidad de calentamiento y la presión, se puede controlar con precisión el tamaño del grano desde 4 μm hasta la escala nanométrica.

Aplicaciones innovadoras de los auxiliares de sinterización: La adición de aditivos como Al, SiC y grafeno puede optimizar aún más el rendimiento. Por ejemplo, las cerámicas multifásicas B4C/SiC/Al con un 1,5 % de grafeno (GPL) muestran un aumento del 25,6 % en la tenacidad a la fractura y del 99 % en la resistencia a la flexión.

2. Fabricación en un solo paso de materiales con clasificación funcional

El equipo de Napo Materials ha logrado, por primera vez, la sinterización en un solo paso de materiales funcionalmente graduados de B4C/Al mediante tecnología SPS. Este material logra una transición gradual de B4C puro (dureza de 32 GPa) a Al puro (dureza de 1 GPa), solucionando con éxito los problemas de las grandes diferencias de punto de fusión y la fácil formación de fases de impurezas en los procesos tradicionales, lo que aporta nuevas ideas para blindaje antibalas y materiales compuestos de alta conductividad térmica.

3. Avance en el rendimiento en entornos extremos

En la industria nuclear, los absorbedores de neutrones B4C preparados con SPS alcanzan una pureza del 99,9 %, presentan una excelente resistencia a la radiación y tienen costos de eliminación de residuos que son solo una quinta parte de los de los materiales tradicionales a base de cadmio. En la industria aeroespacial, los materiales compuestos de carburo de boro y aluminio reducen el peso de las placas de protección del borde de ataque de los motores de turbofán en un 40 % y mejoran la eficiencia del combustible en un 2,3 %.

III. Perspectivas de la industria: Un nuevo océano azul en un mercado multimillonario

1. Las aplicaciones están floreciendo en todos los campos.

Industria militar y de defensa: El avión de transporte Osprey del ejército estadounidense utiliza un blindaje compuesto B4C, que reduce el peso en un 40% y proporciona una protección superior al blindaje de acero tradicional.

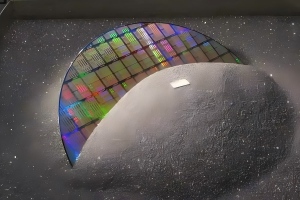

Semiconductores y Electrónica: El error de planitud de la platina de oblea de carburo de boro es < 1 μm, lo que cumple con los requisitos de ultraalta precisión de las máquinas de litografía EUV. La tecnología de sinterización a baja temperatura de Zhihe New Materials reduce la temperatura de sinterización del B4C a 1950 °C, lo que impulsa su aplicación en el campo de las almohadillas de pulido de semiconductores.

Nuevas Energías y Protección Ambiental: Las boquillas de carburo de boro prolongan la vida útil de los equipos de arenado de alta presión de 3 meses a 2 años, reduciendo los costos de mantenimiento en un 80 %. Su aplicación en energía nuclear, células solares y otros campos también está en rápida expansión.

2. Tamaño del mercado y dividendos de política

Se proyecta que el mercado mundial de carburo de boro crecerá de 180 millones de dólares en 2025 a 320 millones de dólares en 2030, lo que representa una tasa de crecimiento anual compuesta (TCAC) del 9,5 %. Como mayor productor mundial, China está consolidando su liderazgo en la industria mediante el apoyo político y los avances tecnológicos.

La tecnología de sinterización por plasma de chispa (SPCS) está llevando los materiales de carburo de boro desde el laboratorio hasta la industrialización. Su rendimiento superior en dureza, estabilidad térmica y absorción de neutrones ofrece soluciones revolucionarias para la defensa, la energía y la electrónica. Con los avances tecnológicos y el apoyo político, el carburo de boro, este "diamante negro", brillará sin duda en aún más aplicaciones, convirtiéndose en uno de los materiales clave que impulsan el progreso tecnológico humano.