Искрово плазмено синтероване на боров карбид: Революционен пробив в „черната технология“ в традиционното синтероване.

В областта на материалознанието,боров карбид (B4C), известен като „черен диамант“ поради високата си твърдост, ниска плътност, износоустойчивост и капацитет за абсорбиране на неутрони, се използва широко във висок клас области като бронирани изделия, ядрена промишленост и аерокосмическа индустрия. Традиционните процеси на синтероване (като синтероване без налягане и синтероване чрез горещо пресоване) обаче са изправени пред предизвикателства като високи температури на синтероване, дълго време за синтероване и лесно уедряване на зърната, което ограничава по-нататъшните подобрения в производителността на боровия карбид. През последните години технологията за искрово плазмено синтероване (SPS), с ниската си температура, бързата скорост и високата си ефективност, се превърна в гореща област за изследвания на боровия карбид, променяйки границите на приложението на този свръхтвърд материал.

I. SPS технология: Революционно нова парадигма за синтероване

SPS технологията постига бързо уплътняване на боров карбид чрез синергичния ефект на импулсен ток, механично налягане и термично поле. Основният ѝ принцип се състои в:

Плазмена активация: Импулсният ток генерира мигновена високотемпературна плазма в междучастичните пролуки, премахвайки повърхностните оксиди и насърчавайки атомната дифузия.

Джаулово нагряване и температурен градиент: Електрическият ток генерира Джаулово нагряване през графитната матрица и температурата се повишава бързо (до 600℃/мин), образувайки температурен градиент, който ускорява уплътняването и инхибира растежа на зърната.

Дифузия, подпомагана от електрическо поле: Електрическото поле понижава енергията на активиране на синтероването, което позволява на боровия карбид да постигне висока плътност (>95%) при 1700-2100℃, което е с 300-500℃ по-ниско от традиционния процес.

В сравнение с традиционното синтероване, борният карбид, получен чрез SPS, има по-фини зърна (от нано до микронен мащаб) и превъзходни механични свойства. Например, при 1600℃ и високо налягане от 300MPa, жилавостта на разрушаване на борния карбид, получен чрез SPS, се увеличава до 5,56MPa·m¹/², а динамичната жилавост е значително подобрена.

II. Технологичен пробив: Ключовият скок от лабораторията към индустриализацията

1. Оптимизация на параметрите и контрол на микроструктурата

Синергия между температура и налягане: Изследванията са установили, че при ниски температури (1700-2000℃), плъзгането по границите на частиците води предимно до уплътняване, докато при високи температури (>2000℃) доминира изкачването на дислокациите. Чрез прецизен контрол на скоростта на нагряване и налягането, размерът на зърната може да бъде точно контролиран от 4μm до нанометров мащаб.

Иновативни приложения на помощните вещества за синтероване: Добавянето на добавки като Al, SiC и графен може допълнително да оптимизира производителността. Например, многофазната керамика B4C/SiC/Al с 1,5% графен (GPL) показва 25,6% увеличение на якостта на счупване и 99% увеличение на якостта на огъване.

2. Едноетапно производство на функционално градирани материали

Екипът на Napo Materials постигна за първи път едноетапно синтероване на функционално градирани материали B4C/Al, използвайки SPS технология. Този материал постига градиентен преход от чист B4C (твърдост 32 GPa) към чист Al (твърдост 1 GPa), като успешно решава проблемите с големите разлики в точките на топене и лесното образуване на примесни фази в традиционните процеси, предоставяйки нови идеи за бронирана броня и композитни материали с висока топлопроводимост.

3. Пробив в производителността в екстремни условия

В ядрената индустрия, неутронните абсорбери B4C, приготвени чрез SPS, постигат чистота от 99,9%, показват отлична радиационна устойчивост и имат разходи за обезвреждане на отпадъци, които са само една пета от тези на традиционните материали на кадмий. В аерокосмическата индустрия, композитните материали от боров карбид/алуминий намаляват теглото на защитните плочи на водещия ръб на турбовентилаторните двигатели с 40% и подобряват горивната ефективност с 2,3%.

III. Перспективи за индустрията: Нов син океан на пазар за трилиони долари

1. Приложенията процъфтяват във всички области.

Отбранителна и военна промишленост: Транспортният самолет Osprey на американските военни използва композитна броня B4C, която намалява теглото с 40% и осигурява защита, превъзхождаща традиционната стоманена броня.

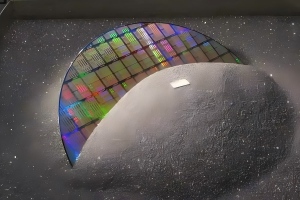

Полупроводници и електроника: Грешка в плоскостта на подложките от бор-карбид < 1μm, отговаряща на изискванията за свръхвисока точност на EUV литографските машини. Технологията за нискотемпературно синтероване на Zhihe New Materials намалява температурата на синтероване на B4C до 1950℃, което води до приложението ѝ в областта на полиращите подложки за полупроводници.

Нова енергия и защита на околната среда: Дюзите от бор карбид удължават живота на оборудването за пясъкоструене под високо налягане от 3 месеца на 2 години, намалявайки разходите за поддръжка с 80%. Приложението им в ядрената енергетика, слънчевите клетки и други области също се разширява бързо.

2. Размер на пазара и дивиденти от политиката

Прогнозира се, че световният пазар на боров карбид ще нарасне от 180 милиона долара през 2025 г. до 320 милиона долара през 2030 г., което представлява годишен темп на растеж (CAGR) от 9,5%. Като най-голям производител в света, Китай заема водеща позиция в индустрията чрез политическа подкрепа и технологични пробиви.

Технологията за искрово плазмено синтероване (SPCS) води боркарбидните материали от лабораторните до индустриализираните. Превъзходните му характеристики по отношение на твърдост, термична стабилност и абсорбция на неутрони предоставят революционни решения за отбраната, енергетиката и електрониката. С технологичния напредък и политическата подкрепа, боровият карбид, този „черен диамант“, несъмнено ще блести в още повече приложения, превръщайки се в един от ключовите материали, движещи човешкия технологичен прогрес.