Bor karbürün kıvılcım plazma sinterlemesi: Geleneksel sinterlemede devrim niteliğinde bir "kara teknoloji" atılımı.

Malzeme bilimi alanında,bor karbür (B4C)Yüksek sertliği, düşük yoğunluğu, aşınma direnci ve nötron emme kapasitesi nedeniyle "siyah elmas" olarak bilinen bor karbür, kurşun geçirmez zırh, nükleer endüstri ve havacılık gibi üst düzey alanlarda yaygın olarak kullanılmaktadır. Bununla birlikte, geleneksel sinterleme süreçleri (basınçsız sinterleme ve sıcak presleme sinterleme gibi) yüksek sinterleme sıcaklıkları, uzun sinterleme süreleri ve kolay tane irileşmesi gibi zorluklarla karşı karşıya kalmakta ve bor karbürün performansında daha fazla iyileştirme yapılmasını sınırlamaktadır. Son yıllarda, düşük sıcaklık, hızlı hız ve yüksek verimlilik ile kıvılcım plazma sinterleme (SPS) teknolojisi, bor karbür için popüler bir araştırma alanı haline gelmiş ve bu süper sert malzemenin uygulama sınırlarını yeniden şekillendirmiştir.

I. SPS Teknolojisi: Sinterleme İçin Devrim Niteliğinde Yeni Bir Paradigma

SPS teknolojisi, darbeli akım, mekanik basınç ve termal alanın sinerjik etkisiyle bor karbürün hızlı yoğunlaştırılmasını sağlar. Temel prensibi şudur:

Plazma aktivasyonu: Darbeli akım, parçacıklar arası boşluklarda anlık yüksek sıcaklıkta plazma oluşturarak yüzey oksitlerini giderir ve atomik difüzyonu teşvik eder.

Joule ısınması ve sıcaklık gradyanı: Elektrik akımı, grafit kalıp üzerinden Joule ısınması oluşturur ve sıcaklık hızla yükselir (dakikada 600℃'ye kadar), bu da yoğunlaşmayı hızlandıran ve tane büyümesini engelleyen bir sıcaklık gradyanı oluşturur.

Elektrik Alan Destekli Difüzyon: Elektrik alan, sinterleme aktivasyon enerjisini düşürerek bor karbürün 1700-2100℃'de yüksek yoğunluğa (>%95) ulaşmasını sağlar; bu da geleneksel işleme göre 300-500℃ daha düşük bir sıcaklıktır.

Geleneksel sinterleme ile karşılaştırıldığında, SPS ile hazırlanan bor karbür daha ince tanelere (nano ila mikron ölçek) ve üstün mekanik özelliklere sahiptir. Örneğin, 1600℃ ve 300MPa yüksek basınçta, SPS ile hazırlanan bor karbürün kırılma tokluğu 5,56MPa・m¹/²'ye yükselmekte ve dinamik tokluk önemli ölçüde artmaktadır.

II. Teknolojik Atılım: Laboratuvardan Sanayileşmeye Geçişteki Kilit Sıçrama

1. Parametre Optimizasyonu ve Mikro Yapı Kontrolü

Sıcaklık ve Basınç Sinerjisi: Araştırmalar, düşük sıcaklıklarda (1700-2000℃) parçacık sınır kaymasının öncelikle yoğunlaşmaya yol açtığını, yüksek sıcaklıklarda (>2000℃) ise dislokasyon tırmanmasının baskın olduğunu göstermiştir. Isıtma hızı ve basıncın hassas bir şekilde kontrol edilmesiyle, tane boyutu 4 μm'den nanometre ölçeğine kadar doğru bir şekilde kontrol edilebilir.

Sinterleme Yardımcı Maddelerinin Yenilikçi Uygulamaları: Al, SiC ve grafen gibi katkı maddelerinin eklenmesi performansı daha da optimize edebilir. Örneğin, %1,5 grafen içeren B4C/SiC/Al çok fazlı seramikler (GPL'ler), kırılma tokluğunda %25,6 ve eğilme dayanımında %99 artış göstermektedir.

2. Fonksiyonel olarak kademeli malzemelerin tek aşamalı üretimi

Napo Materials ekibi, SPS teknolojisini kullanarak ilk kez B4C/Al fonksiyonel olarak derecelendirilmiş malzemelerin tek aşamalı sinterlenmesini başardı. Bu malzeme, saf B4C'den (sertlik 32 GPa) saf Al'ye (sertlik 1 GPa) kademeli bir geçiş sağlayarak, geleneksel süreçlerdeki büyük erime noktası farklılıkları ve safsızlık fazlarının kolay oluşumu sorunlarını başarıyla çözüyor ve kurşun geçirmez zırh ve yüksek ısı iletkenliğine sahip kompozit malzemeler için yeni fikirler sunuyor.

3. Aşırı Ortamlarda Performans Atılımı

Nükleer sanayide, SPS yöntemiyle üretilen B4C nötron emiciler %99,9 saflığa ulaşmakta, mükemmel radyasyon direnci göstermekte ve atık bertaraf maliyetleri geleneksel kadmiyum bazlı malzemelerinkinin yalnızca beşte biri kadardır. Havacılık ve uzay sanayinde ise bor karbür/alüminyum kompozit malzemeler, turbofan motorlarının ön kenar koruma plakalarının ağırlığını %40 oranında azaltmakta ve yakıt verimliliğini %2,3 oranında artırmaktadır.

III. Sektör Beklentileri: Trilyon Dolarlık Bir Pazarda Yeni Bir Mavi Okyanus

1. Uygulamalar tüm alanlarda hızla gelişiyor.

Savunma ve Askeri Sanayi: ABD ordusunun Osprey nakliye uçağı, ağırlığı %40 oranında azaltan ve geleneksel çelik zırha göre üstün koruma sağlayan B4C kompozit zırh kullanmaktadır.

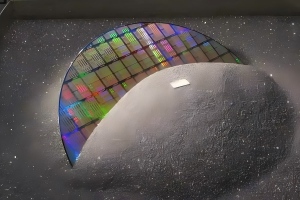

Yarı İletkenler ve Elektronik: Bor karbür gofret tablası düzlük hatası < 1μm olup, EUV litografi makinelerinin ultra yüksek hassasiyet gereksinimlerini karşılamaktadır. Zhihe Yeni Malzemeler'in düşük sıcaklıkta sinterleme teknolojisi, B4C sinterleme sıcaklığını 1950℃'ye düşürerek, yarı iletken parlatma pedi alanındaki uygulamalarını artırmaktadır.

Yeni Enerji ve Çevre Koruma: Bor karbür nozullar, yüksek basınçlı kumlama ekipmanlarının kullanım ömrünü 3 aydan 2 yıla uzatarak bakım maliyetlerini %80 oranında azaltmaktadır. Nükleer enerji, güneş pilleri ve diğer alanlardaki uygulamaları da hızla yaygınlaşmaktadır.

2. Piyasa Büyüklüğü ve Politika Getirileri

Küresel bor karbür pazarının 2025'te 180 milyon dolardan 2030'da 320 milyon dolara ulaşması ve yıllık %9,5'lik bir bileşik büyüme oranı (CAGR) göstermesi bekleniyor. Dünyanın en büyük üreticisi olan Çin, politika desteği ve teknolojik atılımlar yoluyla sektördeki lider konumunu ele geçiriyor.

Kıvılcım plazma sinterleme (SPCS) teknolojisi, bor karbür malzemelerini laboratuvardan endüstrileşmeye taşıyor. Sertlik, termal kararlılık ve nötron emilimindeki üstün performansı, savunma, enerji ve elektronik alanlarında çığır açan çözümler sunuyor. Teknolojik gelişmeler ve politika desteğiyle, bu "kara elmas" olarak adlandırılan bor karbür, şüphesiz daha da fazla uygulamada parlayacak ve insanlığın teknolojik ilerlemesini yönlendiren kilit malzemelerden biri haline gelecektir.