Boro karburoaren txinparta-plasma sinterizazioa: sinterizazio tradizionalean aurrerapen iraultzailea den "teknologia beltza".

Materialen zientziaren arloan,boro karburoa (B4C), gogortasun handiagatik, dentsitate baxuagatik, higadurarekiko erresistentziagatik eta neutroi xurgatzeko ahalmenagatik "diamante beltza" bezala ezagutzen dena, oso erabilia da goi-mailako arloetan, hala nola balen aurkako blindajeetan, industria nuklearrean eta aeroespazialean. Hala ere, sinterizazio-prozesu tradizionalek (presio gabeko sinterizazioa eta prentsaketa beroko sinterizazioa, esaterako) erronkei aurre egin behar diete, hala nola sinterizazio-tenperatura altuak, sinterizazio-denbora luzeak eta alearen loditze erraza, eta horrek boro karburoaren errendimenduan hobekuntza gehiago mugatzen ditu. Azken urteotan, txinparta-plasma sinterizazioaren (SPS) teknologia, tenperatura baxuarekin, abiadura azkarrarekin eta eraginkortasun handiarekin, ikerketa-eremu beroa bihurtu da boro karburoarentzat, material supergogor honen aplikazio-mugak birmoldatuz.

I. SPS Teknologia: Sinterizaziorako Paradigma Berri Iraultzailea

SPS teknologiak boro karburoaren dentsifikazio azkarra lortzen du korronte pultsatuaren, presio mekanikoaren eta eremu termikoaren efektu sinergikoaren bidez. Bere oinarrizko printzipioa honako hau da:

Plasmaren aktibazioa: Korronte pultsatuak berehalako tenperatura altuko plasma sortzen du partikulen arteko hutsuneetan, gainazaleko oxidoak kenduz eta difusio atomikoa sustatuz.

Joule berokuntza eta tenperatura gradientea: Korronte elektrikoak Joule berokuntza sortzen du grafito moldearen bidez, eta tenperatura azkar igotzen da (600 ℃/min-ra arte), dentsifikazioa bizkortzen eta aleen hazkundea inhibitzen duen tenperatura gradiente bat sortuz.

Eremu Elektriko Lagundutako Difusioa: Eremu elektrikoak sinterizazio-aktibazio-energia murrizten du, boro karburoak dentsitate handia (>% 95) lortzea ahalbidetuz 1700-2100 ℃-tan, hau da, prozesu tradizionala baino 300-500 ℃ baxuagoa.

Sinterizazio tradizionalarekin alderatuta, SPS bidez prestatutako boro karburoak ale finagoak ditu (nano eskalatik mikrara) eta propietate mekaniko hobeak. Adibidez, 1600 ℃ eta 300 MPa presio altuan, SPS bidez prestatutako boro karburoaren haustura-gogorra 5,56 MPa・m¹/²-ra igotzen da, eta gogortasun dinamikoa nabarmen hobetzen da.

II. Aurrerapen teknologikoa: Laborategitik industrializaziorako jauzi nagusia

1. Parametroen optimizazioa eta mikroegituren kontrola

Tenperatura eta Presio Sinergia: Ikerketek aurkitu dute tenperatura baxuetan (1700-2000℃), partikulen mugaren irristatzeak batez ere dentsifikazioa eragiten duela, eta tenperatura altuetan (>2000℃), berriz, dislokazioen igoera dela nagusi. Berotze-tasa eta presioa zehatz-mehatz kontrolatuz, aleen tamaina zehatz-mehatz kontrola daiteke 4μm-tik nanometro eskalara.

Sinterizazio-laguntzaileen aplikazio berritzaileak: Al, SiC eta grafenoa bezalako gehigarriak gehitzeak errendimendua are gehiago optimiza dezake. Adibidez, % 1,5eko grafenoa duten B4C/SiC/Al fase anitzeko zeramikei (GPL) haustura-gogorraren % 25,6ko igoera eta flexio-erresistentziaren % 99ko igoera erakusten dute.

2. Material funtzionalki sailkatuen fabrikazio urrats bakarrekoa

Napo Materials taldeak, lehen aldiz, B4C/Al funtzionalki graduatutako materialen sinterizazioa lortu du urrats bakarrean SPS teknologia erabiliz. Material honek B4C purutik (32 GPa gogortasuna) Al purura (1 GPa gogortasuna) trantsizio gradientea lortzen du, urtze-puntu desberdintasun handien eta prozesu tradizionaletan ezpurutasun-faseen eraketa errazaren arazoak arrakastaz konponduz, bala-kontrako blindaje eta eroankortasun termiko handiko material konposatuetarako ideia berriak eskainiz.

3. Muturreko inguruneetan errendimendu aurrerapena

Industria nuklearrean, SPS bidez prestatutako B4C neutroi-xurgatzaileek % 99,9ko purutasuna lortzen dute, erradiazio-erresistentzia bikaina erakusten dute eta hondakinak ezabatzeko kostuak kadmioan oinarritutako materialen kostu tradizionalen bosten bat baino ez dira. Aeroespazio-industrian, boro karburo/aluminio konpositezko materialek turbofan motorraren aurreko ertzeko babes-plaken pisua % 40 murrizten dute eta erregai-eraginkortasuna % 2,3 hobetzen dute.

III. Industriaren etorkizuna: Ozeano urdin berri bat bilioi dolarreko merkatu batean

1. Aplikazioak loratzen ari dira arlo guztietan.

Defentsa eta Industria Militarra: AEBetako armadaren Osprey garraio-hegazkinak B4C konpositezko blindajea erabiltzen du, eta horrek pisua % 40 murrizten du eta altzairuzko blindaje tradizionalak baino babes hobea eskaintzen du.

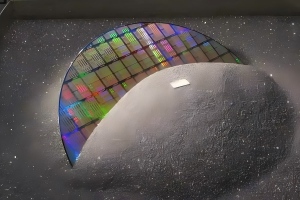

Erdieroaleak eta Elektronika: Boro karburozko oblearen lautasun-errorea < 1μm da, EUV litografia-makinen zehaztasun ultra-altuko eskakizunak betetzen dituena. Zhihe New Materials-en tenperatura baxuko sinterizazio-teknologiak B4C sinterizazio-tenperatura 1950 ℃-ra jaisten du, eta horrek erdieroaleen leuntze-kuxinen arloan aplikatzea bultzatzen du.

Energia Berria eta Ingurumenaren Babesa: Boro karburozko toberek presio handiko harea-jaurtiketa ekipoen bizitza 3 hilabetetik 2 urtera luzatzen dute, mantentze-kostuak % 80 murriztuz. Energia nuklearrean, eguzki-zeluletan eta beste arlo batzuetan duten aplikazioa ere azkar hedatzen ari da.

2. Merkatuaren tamaina eta politika dibidenduak

Mundu mailako boro karburoaren merkatua 2025ean 180 milioi dolarretik 2030ean 320 milioi dolarretara haziko dela aurreikusten da, hau da, % 9,5eko hazkunde tasa metatua (CAGR) munduko ekoizle handiena den heinean, Txinak industriaren lidergoa bereganatzen ari da politika-laguntzaren eta aurrerapen teknologikoen bidez.

Txinga plasma sinterizazio (SPCS) teknologiak boro karburo materialak laborategitik industrializaziora eramaten ari da. Gogortasunean, egonkortasun termikoan eta neutroien xurgapenean duen errendimendu bikainak irtenbide iraultzaileak eskaintzen ditu defentsarako, energiarako eta elektronikarako. Aurrerapen teknologikoekin eta politika-laguntzarekin, boro karburoa, "diamante beltz" hau, zalantzarik gabe, aplikazio gehiagotan distira egingo du, giza aurrerapen teknologikoa bultzatzen duten material nagusietako bat bihurtuz.