การเผาผนึกด้วยพลาสมาประกายไฟของโบรอนคาร์ไบด์: นวัตกรรม "เทคโนโลยีล้ำสมัย" ที่ก้าวล้ำในการเผาผนึกแบบดั้งเดิม

ในสาขาวิทยาศาสตร์วัสดุโบรอนคาร์ไบด์ (B4C)โบรอนคาร์ไบด์ หรือที่รู้จักกันในชื่อ “เพชรดำ” เนื่องจากมีความแข็งสูง ความหนาแน่นต่ำ ทนต่อการสึกหรอ และสามารถดูดซับนิวตรอนได้ จึงถูกนำไปใช้อย่างแพร่หลายในด้านต่างๆ เช่น เกราะกันกระสุน อุตสาหกรรมนิวเคลียร์ และอวกาศ อย่างไรก็ตาม กระบวนการเผาผนึกแบบดั้งเดิม (เช่น การเผาผนึกแบบไร้แรงดันและการเผาผนึกแบบอัดร้อน) ประสบปัญหาต่างๆ เช่น อุณหภูมิการเผาผนึกสูง เวลาการเผาผนึกนาน และการเกิดเม็ดเกรนหยาบได้ง่าย ซึ่งจำกัดการพัฒนาประสิทธิภาพของโบรอนคาร์ไบด์ให้ดียิ่งขึ้นไปอีก ในช่วงไม่กี่ปีที่ผ่านมา เทคโนโลยีการเผาผนึกด้วยพลาสมาประกายไฟ (SPS) ด้วยอุณหภูมิต่ำ ความเร็วสูง และประสิทธิภาพสูง ได้กลายเป็นหัวข้อวิจัยที่ได้รับความสนใจอย่างมากสำหรับโบรอนคาร์ไบด์ และกำลังเปลี่ยนแปลงขอบเขตการใช้งานของวัสดุแข็งพิเศษนี้

I. เทคโนโลยี SPS: กระบวนทัศน์ใหม่ที่ปฏิวัติวงการสำหรับการเผาผนึก

เทคโนโลยี SPS ช่วยให้การเพิ่มความหนาแน่นของโบรอนคาร์ไบด์เป็นไปอย่างรวดเร็วผ่านการทำงานร่วมกันของกระแสไฟฟ้าแบบพัลส์ แรงดันเชิงกล และสนามความร้อน หลักการสำคัญของเทคโนโลยีนี้มีดังนี้:

การกระตุ้นด้วยพลาสมา: กระแสไฟฟ้าแบบพัลส์จะสร้างพลาสมาอุณหภูมิสูงอย่างฉับพลันในช่องว่างระหว่างอนุภาค ซึ่งจะช่วยกำจัดออกไซด์บนพื้นผิวและส่งเสริมการแพร่กระจายของอะตอม

ความร้อนจูลและการไล่ระดับอุณหภูมิ: กระแสไฟฟ้าก่อให้เกิดความร้อนจูลผ่านแม่พิมพ์กราไฟต์ ทำให้อุณหภูมิสูงขึ้นอย่างรวดเร็ว (สูงถึง 600℃/นาที) ก่อให้เกิดการไล่ระดับอุณหภูมิซึ่งช่วยเร่งการอัดแน่นและยับยั้งการเจริญเติบโตของเกรน

การแพร่กระจายโดยใช้สนามไฟฟ้าช่วย: สนามไฟฟ้าช่วยลดพลังงานกระตุ้นการเผาผนึก ทำให้โบรอนคาร์ไบด์สามารถบรรลุความหนาแน่นสูง (>95%) ที่อุณหภูมิ 1700-2100℃ ซึ่งต่ำกว่ากระบวนการแบบดั้งเดิม 300-500℃

เมื่อเปรียบเทียบกับการเผาผนึกแบบดั้งเดิม โบรอนคาร์ไบด์ที่เตรียมโดย SPS มีขนาดเกรนละเอียดกว่า (ระดับนาโนถึงไมครอน) และมีคุณสมบัติทางกลที่ดีกว่า ตัวอย่างเช่น ที่อุณหภูมิ 1600℃ และความดันสูง 300MPa ความทนทานต่อการแตกหักของโบรอนคาร์ไบด์ที่เตรียมโดย SPS เพิ่มขึ้นเป็น 5.56MPa・m¹/² และความทนทานแบบไดนามิกก็เพิ่มขึ้นอย่างมีนัยสำคัญ

II. ความก้าวหน้าทางเทคโนโลยี: ก้าวสำคัญจากห้องปฏิบัติการสู่การผลิตในระดับอุตสาหกรรม

1. การเพิ่มประสิทธิภาพพารามิเตอร์และการควบคุมโครงสร้างจุลภาค

การทำงานร่วมกันของอุณหภูมิและความดัน: งานวิจัยพบว่าที่อุณหภูมิต่ำ (1700-2000℃) การเลื่อนตัวของขอบอนุภาคเป็นสาเหตุหลักของการเพิ่มความหนาแน่น ในขณะที่อุณหภูมิสูง (>2000℃) การเคลื่อนที่ขึ้นของดิสโลเคชันเป็นปัจจัยหลัก การควบคุมอัตราการให้ความร้อนและความดันอย่างแม่นยำจะช่วยควบคุมขนาดของเกรนได้อย่างแม่นยำตั้งแต่ 4 ไมโครเมตรไปจนถึงระดับนาโนเมตร

การประยุกต์ใช้สารช่วยในการเผาผนึกอย่างสร้างสรรค์: การเติมสารเติมแต่ง เช่น อลูมิเนียม ซิลิคอนคาร์ไบด์ และกราฟีน สามารถช่วยเพิ่มประสิทธิภาพได้มากยิ่งขึ้น ตัวอย่างเช่น เซรามิกหลายเฟส B4C/SiC/Al ที่มีกราฟีน (GPLs) 1.5% แสดงให้เห็นถึงความทนทานต่อการแตกหักที่เพิ่มขึ้น 25.6% และความแข็งแรงดัดงอที่เพิ่มขึ้น 99%

2. การผลิตวัสดุที่มีคุณสมบัติไล่ระดับในขั้นตอนเดียว

ทีมงานของ Napo Materials ประสบความสำเร็จเป็นครั้งแรกในการเผาผนึกวัสดุ B4C/Al ที่มีคุณสมบัติไล่ระดับแบบขั้นตอนเดียวโดยใช้เทคโนโลยี SPS วัสดุนี้มีคุณสมบัติไล่ระดับจาก B4C บริสุทธิ์ (ความแข็ง 32 GPa) ไปเป็น Al บริสุทธิ์ (ความแข็ง 1 GPa) ซึ่งช่วยแก้ปัญหาความแตกต่างของจุดหลอมเหลวที่มากและการเกิดเฟสสิ่งเจือปนได้ง่ายในกระบวนการแบบดั้งเดิม และเป็นแนวคิดใหม่สำหรับเกราะกันกระสุนและวัสดุคอมโพสิตที่มีการนำความร้อนสูง

3. ความก้าวหน้าด้านประสิทธิภาพในสภาพแวดล้อมสุดขั้ว

ในอุตสาหกรรมนิวเคลียร์ สารดูดซับนิวตรอน B4C ที่เตรียมโดย SPS มีความบริสุทธิ์ 99.9% ทนทานต่อรังสีได้ดีเยี่ยม และมีต้นทุนการกำจัดของเสียเพียงหนึ่งในห้าของวัสดุแบบดั้งเดิมที่ใช้แคดเมียมเป็นส่วนประกอบ ในอุตสาหกรรมการบินและอวกาศ วัสดุคอมโพสิตโบรอนคาร์ไบด์/อะลูมิเนียมช่วยลดน้ำหนักของแผ่นป้องกันขอบนำของเครื่องยนต์เทอร์โบแฟนได้ 40% และเพิ่มประสิทธิภาพการใช้เชื้อเพลิงได้ 2.3%

III. แนวโน้มอุตสาหกรรม: ตลาดใหม่มูลค่าล้านล้านดอลลาร์

1. การประยุกต์ใช้กำลังเฟื่องฟูในทุกสาขา

อุตสาหกรรมการป้องกันประเทศและการทหาร: เครื่องบินขนส่ง Osprey ของกองทัพสหรัฐฯ ใช้เกราะคอมโพสิต B4C ซึ่งช่วยลดน้ำหนักลง 40% และให้การป้องกันที่เหนือกว่าเกราะเหล็กแบบดั้งเดิม

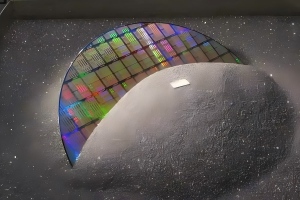

เซมิคอนดักเตอร์และอิเล็กทรอนิกส์: ความคลาดเคลื่อนของความเรียบของแท่นวางเวเฟอร์โบรอนคาร์ไบด์ < 1 μm ซึ่งตรงตามข้อกำหนดความแม่นยำสูงพิเศษของเครื่องพิมพ์ลิโทกราฟี EUV เทคโนโลยีการเผาผนึกที่อุณหภูมิต่ำของ Zhihe New Materials ช่วยลดอุณหภูมิการเผาผนึกของ B4C ลงเหลือ 1950℃ ซึ่งผลักดันการประยุกต์ใช้ในด้านแผ่นขัดเงาเซมิคอนดักเตอร์

พลังงานใหม่และการรักษาสิ่งแวดล้อม: หัวฉีดโบรอนคาร์ไบด์ช่วยยืดอายุการใช้งานของอุปกรณ์พ่นทรายแรงดันสูงจาก 3 เดือนเป็น 2 ปี ลดค่าใช้จ่ายในการบำรุงรักษาได้ถึง 80% นอกจากนี้ การนำไปประยุกต์ใช้ในด้านพลังงานนิวเคลียร์ เซลล์แสงอาทิตย์ และสาขาอื่นๆ ก็กำลังขยายตัวอย่างรวดเร็ว

2. ขนาดตลาดและเงินปันผลตามนโยบาย

ตลาดโบรอนคาร์ไบด์ทั่วโลกคาดว่าจะเติบโตจาก 180 ล้านดอลลาร์สหรัฐในปี 2025 เป็น 320 ล้านดอลลาร์สหรัฐในปี 2030 คิดเป็นอัตราการเติบโตเฉลี่ยต่อปี (CAGR) ที่ 9.5% ในฐานะผู้ผลิตรายใหญ่ที่สุดของโลก จีนกำลังก้าวขึ้นเป็นผู้นำในอุตสาหกรรมนี้ด้วยการสนับสนุนด้านนโยบายและความก้าวหน้าทางเทคโนโลยี

เทคโนโลยีการเผาผนึกด้วยพลาสมาประกายไฟ (SPCS) กำลังนำวัสดุโบรอนคาร์ไบด์จากห้องปฏิบัติการสู่การใช้งานในระดับอุตสาหกรรม คุณสมบัติที่เหนือกว่าในด้านความแข็ง ความเสถียรทางความร้อน และการดูดซับนิวตรอน ทำให้เกิดโซลูชันที่ก้าวล้ำสำหรับอุตสาหกรรมป้องกันประเทศ พลังงาน และอิเล็กทรอนิกส์ ด้วยความก้าวหน้าทางเทคโนโลยีและการสนับสนุนด้านนโยบาย โบรอนคาร์ไบด์ หรือ "เพชรสีดำ" นี้ จะเปล่งประกายในแอปพลิเคชันต่างๆ มากยิ่งขึ้นอย่างไม่ต้องสงสัย และกลายเป็นหนึ่งในวัสดุสำคัญที่ขับเคลื่อนความก้าวหน้าทางเทคโนโลยีของมนุษยชาติ