Спекание карбида бора с помощью искровой плазмы: революционный прорыв в области «черных технологий» в традиционном спекании.

В области материаловедения,карбид бора (B4C)Карбид бора, известный как «черный алмаз» благодаря своей высокой твердости, низкой плотности, износостойкости и способности поглощать нейтроны, широко используется в высокотехнологичных областях, таких как бронежилеты, атомная промышленность и аэрокосмическая отрасль. Однако традиционные процессы спекания (такие как спекание без давления и горячее прессование) сталкиваются с такими проблемами, как высокие температуры спекания, длительное время спекания и легкое укрупнение зерен, что ограничивает дальнейшее улучшение характеристик карбида бора. В последние годы технология искрового плазменного спекания (SPS), благодаря своей низкой температуре, высокой скорости и эффективности, стала перспективным направлением исследований карбида бора, расширяя границы применения этого сверхтвердого материала.

I. Технология SPS: революционно новая парадигма спекания.

Технология SPS обеспечивает быстрое уплотнение карбида бора за счет синергетического эффекта импульсного тока, механического давления и теплового поля. Ее основной принцип заключается в следующем:

Плазменная активация: Импульсный ток мгновенно генерирует высокотемпературную плазму в межчастичных зазорах, удаляя поверхностные оксиды и способствуя диффузии атомов.

Джоулево нагревание и температурный градиент: электрический ток генерирует джоулево нагревание в графитовой форме, температура быстро повышается (до 600℃/мин), образуя температурный градиент, который ускоряет уплотнение и подавляет рост зерен.

Диффузия с помощью электрического поля: электрическое поле снижает энергию активации спекания, позволяя получать карбид бора с высокой плотностью (>95%) при температуре 1700-2100℃, что на 300-500℃ ниже, чем при традиционном процессе.

По сравнению с традиционным спеканием, карбид бора, полученный методом искрового плазменного спекания (SPS), имеет более мелкие зерна (нано- и микромасштаб) и превосходные механические свойства. Например, при температуре 1600℃ и высоком давлении 300 МПа трещиностойкость карбида бора, полученного методом SPS, увеличивается до 5,56 МПа·м¹/², а динамическая вязкость значительно повышается.

II. Технологический прорыв: ключевой скачок от лаборатории к индустриализации

1. Оптимизация параметров и контроль микроструктуры

Синергия температуры и давления: Исследования показали, что при низких температурах (1700-2000℃) скольжение по границам частиц в основном приводит к уплотнению, тогда как при высоких температурах (>2000℃) преобладает ползание дислокаций. Благодаря точному контролю скорости нагрева и давления, размер зерен можно точно регулировать в диапазоне от 4 мкм до нанометров.

Инновационные применения спекающих добавок: добавление таких добавок, как Al, SiC и графен, может дополнительно оптимизировать характеристики. Например, многофазная керамика B4C/SiC/Al с 1,5% графена (GPL) демонстрирует увеличение трещиностойкости на 25,6% и увеличение прочности на изгиб на 99%.

2. Одноэтапное изготовление функционально-градиентных материалов.

Команда Napo Materials впервые осуществила одностадийное спекание функционально-градиентных материалов B4C/Al с использованием технологии SPS. Этот материал обеспечивает градиентный переход от чистого B4C (твердость 32 ГПа) к чистому Al (твердость 1 ГПа), успешно решая проблемы больших различий в температурах плавления и легкого образования примесных фаз в традиционных процессах, что открывает новые возможности для создания пуленепробиваемой брони и композитных материалов с высокой теплопроводностью.

3. Прорыв в производительности в экстремальных условиях

В атомной промышленности нейтронные поглотители B4C, полученные методом SPS, достигают чистоты 99,9%, обладают превосходной радиационной стойкостью, а затраты на утилизацию отходов составляют лишь одну пятую от затрат на традиционные материалы на основе кадмия. В аэрокосмической промышленности композитные материалы из карбида бора и алюминия снижают вес защитных пластин передней кромки турбовентиляторных двигателей на 40% и повышают топливную эффективность на 2,3%.

III. Перспективы отрасли: Новый «голубой океан» на триллионном рынке

1. Применение этих технологий процветает во всех областях.

Оборонная и военная промышленность: Транспортный самолет Osprey армии США использует композитную броню B4C, которая снижает вес на 40% и обеспечивает защиту, превосходящую традиционную стальную броню.

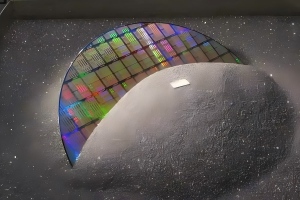

Полупроводники и электроника: погрешность плоскостности пластин из карбида бора < 1 мкм, что соответствует сверхвысокоточным требованиям литографических машин EUV. Технология низкотемпературного спекания компании Zhihe New Materials снижает температуру спекания B4C до 1950℃, что способствует ее применению в области полировальных подушек для полупроводников.

Новые источники энергии и защита окружающей среды: форсунки из карбида бора продлевают срок службы оборудования для пескоструйной обработки высокого давления с 3 месяцев до 2 лет, снижая затраты на техническое обслуживание на 80%. Их применение в атомной энергетике, солнечных батареях и других областях также быстро расширяется.

2. Размер рынка и дивиденды от политики.

По прогнозам, мировой рынок карбида бора вырастет со 180 миллионов долларов в 2025 году до 320 миллионов долларов в 2030 году, что соответствует среднегодовому темпу роста в 9,5%. Будучи крупнейшим в мире производителем, Китай занимает лидирующие позиции в отрасли благодаря государственной поддержке и технологическим прорывам.

Технология искрового плазменного спекания (SPCS) выводит материалы из карбида бора из лабораторных условий в промышленное производство. Его превосходные характеристики по твердости, термической стабильности и поглощению нейтронов открывают революционные решения для оборонной, энергетической и электронной промышленности. Благодаря технологическим достижениям и государственной поддержке карбид бора, этот «черный алмаз», несомненно, будет блистать во многих областях применения, став одним из ключевых материалов, движущих технологический прогресс человечества.