Sinterizarea cu plasmă prin scânteie a carburii de bor: O descoperire revoluționară în domeniul „tehnologiei negre” în sinterizarea tradițională.

În domeniul științei materialelor,carbură de bor (B4C), cunoscut sub numele de „diamant negru” datorită durității sale ridicate, densității reduse, rezistenței la uzură și capacității de absorbție a neutronilor, este utilizat pe scară largă în domenii de înaltă performanță, cum ar fi blindajul antiglonț, industria nucleară și industria aerospațială. Cu toate acestea, procesele tradiționale de sinterizare (cum ar fi sinterizarea fără presiune și sinterizarea prin presare la cald) se confruntă cu provocări precum temperaturile ridicate de sinterizare, timpii lungi de sinterizare și granulația ușoară, limitând îmbunătățirile ulterioare ale performanței carburii de bor. În ultimii ani, tehnologia de sinterizare cu plasmă prin scânteie (SPS), cu temperatura scăzută, viteza rapidă și eficiența ridicată, a devenit un domeniu de cercetare fierbinte pentru carbura de bor, remodelând limitele de aplicare ale acestui material superdur.

I. Tehnologia SPS: O nouă paradigmă revoluționară pentru sinterizare

Tehnologia SPS realizează densificarea rapidă a carburii de bor prin efectul sinergic al curentului pulsat, presiunii mecanice și câmpului termic. Principiul său de bază constă în:

Activarea plasmei: Curentul pulsat generează instantaneu plasmă la temperatură înaltă în spațiile interparticulare, îndepărtând oxizii de suprafață și promovând difuzia atomică.

Încălzire prin efect Joule și gradient de temperatură: Curentul electric generează încălzire prin efect Joule prin matrița de grafit, iar temperatura crește rapid (până la 600 ℃/min), formând un gradient de temperatură care accelerează densificarea și inhibă creșterea granulelor.

Difuzie asistată de câmp electric: Câmpul electric reduce energia de activare a sinterizării, permițând carburii de bor să atingă o densitate ridicată (>95%) la 1700-2100℃, cu 300-500℃ mai mică decât procesul tradițional.

Comparativ cu sinterizarea tradițională, carbura de bor preparată prin SPS are granule mai fine (de la nano la microni) și proprietăți mecanice superioare. De exemplu, la 1600℃ și o presiune ridicată de 300MPa, tenacitatea la fractură a carburii de bor preparate prin SPS este crescută la 5,56MPa・m¹/², iar tenacitatea dinamică este semnificativ îmbunătățită.

II. Descoperire tehnologică: Saltul cheie de la laborator la industrializare

1. Optimizarea parametrilor și controlul microstructurii

Sinergie între temperatură și presiune: Cercetările au descoperit că la temperaturi scăzute (1700-2000℃), alunecarea la limita particulelor duce în principal la densificare, în timp ce la temperaturi ridicate (>2000℃), creșterea dislocațiilor este dominantă. Prin controlul precis al vitezei de încălzire și al presiunii, dimensiunea granulelor poate fi controlată cu precizie de la 4 μm până la scara nanometrică.

Aplicații inovatoare ale adjuvanților de sinterizare: Adăugarea de aditivi precum Al, SiC și grafen poate optimiza și mai mult performanța. De exemplu, ceramica multifazică B4C/SiC/Al cu 1,5% grafen (GPL) prezintă o creștere de 25,6% a rezistenței la fractură și o creștere de 99% a rezistenței la încovoiere.

2. Fabricarea într-o singură etapă a materialelor cu grad funcțional

Echipa Napo Materials a realizat, pentru prima dată, sinterizarea într-o singură etapă a materialelor B4C/Al cu grad funcționalitate ridicată folosind tehnologia SPS. Acest material realizează o tranziție gradientă de la B4C pur (duritate 32 GPa) la Al pur (duritate 1 GPa), rezolvând cu succes problemele diferențelor mari de punct de topire și formarea ușoară a fazelor de impurități în procesele tradiționale, oferind idei noi pentru blindaje antiglonț și materiale compozite cu conductivitate termică ridicată.

3. Performanță avansată în medii extreme

În industria nucleară, absorbitorii de neutroni B4C preparați prin SPS ating o puritate de 99,9%, prezintă o rezistență excelentă la radiații și au costuri de eliminare a deșeurilor care sunt doar o cincime din cele ale materialelor tradiționale pe bază de cadmiu. În industria aerospațială, materialele compozite din carbură de bor/aluminiu reduc greutatea plăcilor de protecție de la marginea anterioară a motoarelor turbofan cu 40% și îmbunătățesc eficiența consumului de combustibil cu 2,3%.

III. Perspectivele industriei: Un nou ocean albastru într-o piață de trilioane de dolari

1. Aplicațiile sunt înfloritoare în toate domeniile.

Industria militară și de apărare: Avionul de transport Osprey al armatei americane folosește un blindaj compozit B4C, care reduce greutatea cu 40% și oferă o protecție superioară blindajului tradițional din oțel.

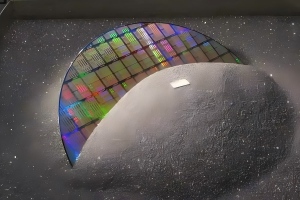

Semiconductori și electronică: Eroare de planitate a etapei plachetei din carbură de bor < 1 μm, îndeplinind cerințele de precizie ultra-înaltă ale mașinilor de litografie EUV. Tehnologia de sinterizare la temperatură joasă a Zhihe New Materials reduce temperatura de sinterizare B4C la 1950 ℃, ceea ce îi stimulează utilizarea în domeniul plăcuțelor de lustruire a semiconductorilor.

Energie nouă și protecție a mediului: Duzele din carbură de bor prelungesc durata de viață a echipamentelor de sablare cu presiune înaltă de la 3 luni la 2 ani, reducând costurile de întreținere cu 80%. Aplicarea lor în energia nucleară, celulele solare și alte domenii se extinde, de asemenea, rapid.

2. Dimensiunea pieței și dividendele politicii

Se preconizează că piața globală a carburii de bor va crește de la 180 de milioane de dolari în 2025 la 320 de milioane de dolari în 2030, reprezentând o rată anuală compusă (CAGR) de 9,5%. În calitate de cel mai mare producător mondial, China preia poziția de lider în industrie prin sprijin politic și descoperiri tehnologice.

Tehnologia de sinterizare cu plasmă prin scânteie (SPCS) dă drumul materialelor din carbură de bor din laborator până în industrializare. Performanța sa superioară în ceea ce privește duritatea, stabilitatea termică și absorbția neutronilor oferă soluții disruptive pentru apărare, energie și electronică. Cu progrese tehnologice și sprijin politicilor, carbura de bor, acest „diamant negru”, va străluci, fără îndoială, în și mai multe aplicații, devenind unul dintre materialele cheie care impulsionează progresul tehnologic uman.