Sinterisasi plasma percikan pada boron karbida: Terobosan “teknologi hitam” revolusioner dalam sintering tradisional.

Di bidang ilmu material,boron karbida (B4C)Boron karbida, yang dikenal sebagai "berlian hitam" karena kekerasannya yang tinggi, kepadatan rendah, ketahanan aus, dan kapasitas penyerapan neutron, banyak digunakan di bidang-bidang kelas atas seperti pelindung anti peluru, industri nuklir, dan kedirgantaraan. Namun, proses sintering tradisional (seperti sintering tanpa tekanan dan sintering tekan panas) menghadapi tantangan seperti suhu sintering yang tinggi, waktu sintering yang lama, dan mudahnya pengerasan butiran, yang membatasi peningkatan lebih lanjut dalam kinerja boron karbida. Dalam beberapa tahun terakhir, teknologi spark plasma sintering (SPS), dengan suhu rendah, kecepatan cepat, dan efisiensi tinggi, telah menjadi bidang penelitian yang populer untuk boron karbida, membentuk kembali batasan aplikasi material superkeras ini.

I. Teknologi SPS: Paradigma Baru yang Revolusioner untuk Sintering

Teknologi SPS mencapai pemadatan cepat boron karbida melalui efek sinergis dari arus pulsa, tekanan mekanis, dan medan termal. Prinsip intinya terletak pada:

Aktivasi plasma: Arus pulsa menghasilkan plasma suhu tinggi secara instan di celah antarpartikel, menghilangkan oksida permukaan dan mendorong difusi atom.

Pemanasan Joule dan gradien suhu: Arus listrik menghasilkan pemanasan Joule melalui cetakan grafit, dan suhu naik dengan cepat (hingga 600℃/menit), membentuk gradien suhu yang mempercepat pemadatan dan menghambat pertumbuhan butiran.

Difusi yang Dibantu Medan Listrik: Medan listrik menurunkan energi aktivasi sintering, memungkinkan boron karbida mencapai kepadatan tinggi (>95%) pada suhu 1700-2100℃, yang 300-500℃ lebih rendah daripada proses tradisional.

Dibandingkan dengan sintering tradisional, boron karbida yang dibuat dengan SPS memiliki butiran yang lebih halus (skala nano hingga mikron) dan sifat mekanik yang unggul. Misalnya, pada suhu 1600℃ dan tekanan tinggi 300MPa, ketahanan retak boron karbida yang dibuat dengan SPS meningkat menjadi 5,56MPa・m¹/², dan ketahanan dinamisnya meningkat secara signifikan.

II. Terobosan Teknologi: Lompatan Kunci dari Laboratorium ke Industrialisasi

1. Optimasi Parameter dan Pengendalian Struktur Mikro

Sinergi Suhu dan Tekanan: Penelitian telah menemukan bahwa pada suhu rendah (1700-2000℃), pergeseran batas partikel terutama menyebabkan pemadatan, sedangkan pada suhu tinggi (>2000℃), pergerakan dislokasi mendominasi. Dengan mengontrol laju pemanasan dan tekanan secara tepat, ukuran butir dapat dikontrol secara akurat dari 4μm hingga skala nanometer.

Aplikasi Inovatif dari Bahan Bantu Sintering: Penambahan aditif seperti Al, SiC, dan graphene dapat lebih mengoptimalkan kinerja. Misalnya, keramik multifase B4C/SiC/Al dengan 1,5% graphene (GPLs) menunjukkan peningkatan ketahanan retak sebesar 25,6% dan peningkatan kekuatan lentur sebesar 99%.

2. Fabrikasi satu langkah material bertingkat fungsional

Tim Napo Materials telah berhasil, untuk pertama kalinya, melakukan sintering satu langkah pada material fungsional bertingkat B4C/Al menggunakan teknologi SPS. Material ini mencapai transisi gradien dari B4C murni (kekerasan 32 GPa) ke Al murni (kekerasan 1 GPa), berhasil mengatasi masalah perbedaan titik leleh yang besar dan pembentukan fase pengotor yang mudah terjadi pada proses tradisional, serta memberikan ide-ide baru untuk pelindung anti peluru dan material komposit dengan konduktivitas termal tinggi.

3. Terobosan Kinerja di Lingkungan Ekstrem

Dalam industri nuklir, penyerap neutron B4C yang disiapkan dengan metode SPS mencapai kemurnian 99,9%, menunjukkan ketahanan radiasi yang sangat baik, dan memiliki biaya pembuangan limbah yang hanya seperlima dari biaya material berbasis kadmium tradisional. Dalam industri kedirgantaraan, material komposit boron karbida/aluminium mengurangi berat pelat pelindung tepi depan mesin turbofan sebesar 40% dan meningkatkan efisiensi bahan bakar sebesar 2,3%.

III. Prospek Industri: Samudra Biru Baru di Pasar Bernilai Triliunan Dolar

1. Penerapannya berkembang pesat di semua bidang.

Industri Pertahanan dan Militer: Pesawat angkut Osprey milik militer AS menggunakan pelindung komposit B4C, yang mengurangi bobot hingga 40% dan memberikan perlindungan yang lebih unggul daripada pelindung baja tradisional.

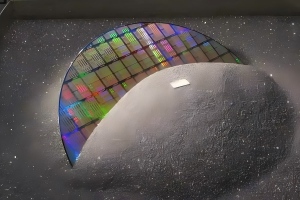

Semikonduktor dan Elektronik: Kesalahan kerataan alas wafer boron karbida < 1μm, memenuhi persyaratan presisi ultra-tinggi mesin litografi EUV. Teknologi sintering suhu rendah Zhihe New Materials mengurangi suhu sintering B4C menjadi 1950℃, mendorong penerapannya di bidang bantalan pemoles semikonduktor.

Energi Baru dan Perlindungan Lingkungan: Nozel boron karbida memperpanjang masa pakai peralatan sandblasting bertekanan tinggi dari 3 bulan menjadi 2 tahun, mengurangi biaya perawatan hingga 80%. Penerapannya di bidang energi nuklir, sel surya, dan bidang lainnya juga berkembang pesat.

2. Ukuran Pasar dan Dividen Kebijakan

Pasar boron karbida global diproyeksikan tumbuh dari $180 juta pada tahun 2025 menjadi $320 juta pada tahun 2030, mewakili CAGR sebesar 9,5%. Sebagai produsen terbesar di dunia, Tiongkok merebut posisi terdepan di industri ini melalui dukungan kebijakan dan terobosan teknologi.

Teknologi sintering plasma percikan (SPCS) membawa material boron karbida dari laboratorium ke industrialisasi. Kinerjanya yang unggul dalam kekerasan, stabilitas termal, dan penyerapan neutron memberikan solusi inovatif untuk pertahanan, energi, dan elektronik. Dengan kemajuan teknologi dan dukungan kebijakan, boron karbida, "berlian hitam" ini, tidak diragukan lagi akan bersinar dalam lebih banyak aplikasi, menjadi salah satu material kunci yang mendorong kemajuan teknologi manusia.