Բորի կարբիդի կայծային պլազմային սինտերացում. ավանդական սինտերացման մեջ հեղափոխական «սև տեխնոլոգիայի» առաջընթաց։

Նյութագիտության ոլորտում,բորի կարբիդ (B4C), որը հայտնի է որպես «սև ադամանդ»՝ իր բարձր կարծրության, ցածր խտության, մաշվածության դիմադրության և նեյտրոնների կլանման ունակության շնորհիվ, լայնորեն կիրառվում է բարձրակարգ ոլորտներում, ինչպիսիք են՝ անխոցելի զրահը, միջուկային արդյունաբերությունը և ավիատիեզերական արդյունաբերությունը: Այնուամենայնիվ, ավանդական սինտերացման գործընթացները (օրինակ՝ անճնշում սինտերացումը և տաք սեղմման սինտերացումը) բախվում են այնպիսի մարտահրավերների, ինչպիսիք են՝ բարձր սինտերացման ջերմաստիճանները, երկար սինտերացման ժամանակը և հատիկների հեշտ կոպտացումը, ինչը սահմանափակում է բորի կարբիդի աշխատանքի հետագա բարելավումները: Վերջին տարիներին կայծային պլազմային սինտերացման (SPS) տեխնոլոգիան, իր ցածր ջերմաստիճանով, արագությամբ և բարձր արդյունավետությամբ, դարձել է բորի կարբիդի համար թեժ հետազոտական ոլորտ՝ վերաձևավորելով այս գերկարծր նյութի կիրառման սահմանները:

I. SPS տեխնոլոգիա. Սինտերինգի հեղափոխական նոր մոդել

SPS տեխնոլոգիան ապահովում է բորի կարբիդի արագ խտացում՝ իմպուլսային հոսանքի, մեխանիկական ճնշման և ջերմային դաշտի սիներգետիկ ազդեցության միջոցով: Դրա հիմնական սկզբունքը կայանում է հետևյալում.

Պլազմային ակտիվացում. Իմպուլսային հոսանքը մասնիկների միջև ընկած ճեղքերում առաջացնում է ակնթարթային բարձր ջերմաստիճանի պլազմա, հեռացնելով մակերեսային օքսիդները և խթանելով ատոմային դիֆուզիան։

Ջոուլի տաքացում և ջերմաստիճանի գրադիենտ. Էլեկտրական հոսանքը գրաֆիտային կաղապարի միջով առաջացնում է Ջոուլի տաքացում, և ջերմաստիճանը արագ բարձրանում է (մինչև 600℃/րոպե), առաջացնելով ջերմաստիճանի գրադիենտ, որը արագացնում է խտացումը և կանխում հատիկների աճը։

Էլեկտրական դաշտի օժանդակությամբ դիֆուզիա. Էլեկտրական դաշտը նվազեցնում է սինտերացման ակտիվացման էներգիան, թույլ տալով բորի կարբիդին հասնել բարձր խտության (>95%) 1700-2100℃ ջերմաստիճանում, որը 300-500℃-ով ցածր է ավանդական գործընթացից։

Ավանդական սինտերացման համեմատ, SPS-ի կողմից պատրաստված բորի կարբիդն ունի ավելի նուրբ հատիկներ (նանոմիկրոնային մասշտաբով) և գերազանց մեխանիկական հատկություններ: Օրինակ՝ 1600℃ ջերմաստիճանում և 300 ՄՊա բարձր ճնշման դեպքում SPS-ի կողմից պատրաստված բորի կարբիդի կոտրման ամրությունը մեծանում է մինչև 5.56 ՄՊա・մ¹/², իսկ դինամիկ ամրությունը զգալիորեն բարելավվում է:

II. Տեխնոլոգիական առաջընթաց. Հիմնական թռիչքը լաբորատորիայից դեպի արդյունաբերականացում

1. Պարամետրերի օպտիմալացում և միկրոկառուցվածքի կառավարում

Ջերմաստիճանի և ճնշման սիներգիա. Հետազոտությունները ցույց են տվել, որ ցածր ջերմաստիճաններում (1700-2000℃) մասնիկների սահմանային սահքը հիմնականում հանգեցնում է խտացման, մինչդեռ բարձր ջերմաստիճաններում (>2000℃) գերակշռում է դիսլոկացիայի վերելքը: Տաքացման արագությունը և ճնշումը ճշգրիտ կարգավորելով՝ հատիկի չափը կարելի է ճշգրտորեն կարգավորել 4մկմ-ից մինչև նանոմետրային մասշտաբ:

Սինտերացման օժանդակ միջոցների նորարարական կիրառությունները. Al, SiC և գրաֆենի նման հավելանյութերի ավելացումը կարող է էլ ավելի օպտիմալացնել աշխատանքը: Օրինակ, 1.5% գրաֆենով B4C/SiC/Al բազմաֆազ կերամիկան (GPL) ցույց է տալիս կոտրման դիմադրության 25.6% և ծռման ամրության 99% աճ:

2. Ֆունկցիոնալորեն դասակարգված նյութերի մեկ փուլով պատրաստում

Napo Materials թիմը առաջին անգամ SPS տեխնոլոգիայի միջոցով իրականացրել է B4C/Al ֆունկցիոնալ առումով դասակարգված նյութերի միաստիճան սինտերացում: Այս նյութը գրադիենտային անցում է կատարում մաքուր B4C-ից (կարծրություն 32 ԳՊա) մաքուր Al-ի (կարծրություն 1 ԳՊա), հաջողությամբ լուծելով հալման ջերմաստիճանների մեծ տարբերությունների և խառնուրդների փուլերի հեշտ առաջացման խնդիրները ավանդական գործընթացներում, առաջարկելով նոր գաղափարներ փամփուշտակայուն զրահի և բարձր ջերմահաղորդական կոմպոզիտային նյութերի համար:

3. Առաջընթաց կատարողականության մեջ ծայրահեղ պայմաններում

Ատոմային արդյունաբերության մեջ SPS-ով պատրաստված B4C նեյտրոնային կլանիչները հասնում են 99.9% մաքրության, ցուցաբերում են գերազանց ճառագայթային դիմադրություն և թափոնների հեռացման ծախսեր, որոնք կազմում են ավանդական կադմիումի վրա հիմնված նյութերի թափոնների հեռացման ծախսերի միայն մեկ հինգերորդը: Ավիատիեզերական արդյունաբերության մեջ բորի կարբիդ/ալյումինե կոմպոզիտային նյութերը 40%-ով նվազեցնում են տուրբոօդափոխիչ շարժիչի առաջատար եզրի պաշտպանիչ թիթեղների քաշը և 2.3%-ով բարելավում վառելիքի արդյունավետությունը:

III. Արդյունաբերության հեռանկարներ. Նոր կապույտ օվկիանոս տրիլիոն դոլարանոց շուկայում

1. Դիմումները ծաղկում են ապրում բոլոր ոլորտներում։

Պաշտպանական և ռազմական արդյունաբերություն. ԱՄՆ զինված ուժերի Osprey տրանսպորտային ինքնաթիռն օգտագործում է B4C կոմպոզիտային զրահ, որը 40%-ով կրճատում է քաշը և ապահովում է ավանդական պողպատե զրահի համեմատ գերազանց պաշտպանություն։

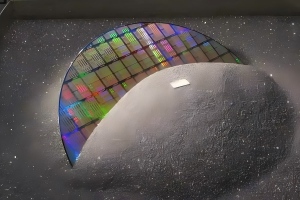

Կիսահաղորդիչներ և էլեկտրոնիկա. Բորի կարբիդային վաֆլիի փուլի հարթության սխալը < 1μm է, որը բավարարում է EUV լիտոգրաֆիկ մեքենաների գերբարձր ճշգրտության պահանջները: Zhihe New Materials-ի ցածր ջերմաստիճանային սինտերացման տեխնոլոգիան B4C սինտերացման ջերմաստիճանը նվազեցնում է մինչև 1950℃, ինչը նպաստում է դրա կիրառմանը կիսահաղորդչային հղկող բարձիկների ոլորտում:

Նոր էներգետիկա և շրջակա միջավայրի պաշտպանություն. Բորի կարբիդային ծայրակալները բարձր ճնշման ավազահեղուկային սարքավորումների կյանքի տևողությունը երկարացնում են 3 ամսից մինչև 2 տարի, 80%-ով կրճատելով սպասարկման ծախսերը: Դրանց կիրառումը միջուկային էներգետիկայում, արևային մարտկոցներում և այլ ոլորտներում նույնպես արագորեն ընդլայնվում է:

2. Շուկայի չափը և քաղաքականության դիվիդենտները

Բորի կարբիդի համաշխարհային շուկան, կանխատեսումների համաձայն, 2025 թվականի 180 միլիոն դոլարից կաճի մինչև 320 միլիոն դոլար 2030 թվականին, ինչը կազմում է 9.5% տարեկան միջին աճի տեմպ։ Որպես աշխարհի ամենամեծ արտադրող՝ Չինաստանը գրավում է ոլորտի առաջատար դիրքը՝ քաղաքականության աջակցության և տեխնոլոգիական առաջընթացների միջոցով։

Կայծային պլազմային սինտերացման (SPCS) տեխնոլոգիան բորի կարբիդային նյութերը լաբորատորիայից տանում է դեպի արդյունաբերականացում: Դրա գերազանց կատարողականը կարծրության, ջերմային կայունության և նեյտրոնների կլանման առումով ապահովում է բեկումնային լուծումներ պաշտպանության, էներգետիկայի և էլեկտրոնիկայի համար: Տեխնոլոգիական առաջընթացի և քաղաքականության աջակցության շնորհիվ բորի կարբիդը՝ այս «սև ադամանդը», անկասկած կփայլի ավելի շատ կիրառություններում՝ դառնալով մարդկության տեխնոլոգիական առաջընթացը խթանող հիմնական նյութերից մեկը: