Boorikarbidin kipinäplasmasintraus: Vallankumouksellinen "mustan teknologian" läpimurto perinteisessä sintrauksessa.

Materiaalitieteen alallaboorikarbidi (B4C), joka tunnetaan nimellä "mustat timantit" sen kovuuden, alhaisen tiheyden, kulutuskestävyyden ja neutronien absorptiokyvyn vuoksi, on laajalti käytössä korkean luokan aloilla, kuten luodinkestävässä panssaroinnissa, ydinteollisuudessa ja ilmailu- ja avaruustekniikassa. Perinteiset sintrausprosessit (kuten paineeton sintraus ja kuumapuristussintraus) kohtaavat kuitenkin haasteita, kuten korkeat sintrauslämpötilat, pitkät sintrausajat ja helppo rakeiden karheneminen, jotka rajoittavat boorikarbidin suorituskyvyn parantamista edelleen. Viime vuosina kipinäplasmasintrausteknologia (SPS) on alhaisen lämpötilansa, nopean nopeudensa ja korkean hyötysuhteensa ansiosta noussut kuumaksi boorikarbidin tutkimusalueeksi, mikä on mullistanut tämän superkovan materiaalin sovellusrajoja.

I. SPS-teknologia: Vallankumouksellinen uusi sintrausparadigma

SPS-teknologia saavuttaa boorikarbidin nopean tiivistymisen pulssivirran, mekaanisen paineen ja lämpökentän synergistisen vaikutuksen avulla. Sen ydinperiaate on:

Plasman aktivointi: Pulssivirta tuottaa välittömästi korkean lämpötilan plasmaa hiukkasten välisissä raoissa, poistaen pintaoksideja ja edistäen atomien diffuusiota.

Joule-lämmitys ja lämpötilagradientti: Sähkövirta tuottaa Joule-lämmitystä grafiittimuotin läpi, ja lämpötila nousee nopeasti (jopa 600 ℃/min), muodostaen lämpötilagradientin, joka kiihdyttää tiivistymistä ja estää rakeiden kasvua.

Sähkökentän avusteinen diffuusio: Sähkökenttä alentaa sintrauksen aktivointienergiaa, jolloin boorikarbidi saavuttaa suuren tiheyden (> 95 %) 1700–2100 ℃:ssa, mikä on 300–500 ℃ alhaisempi kuin perinteisessä prosessissa.

Perinteiseen sintraukseen verrattuna SPS:llä valmistetulla boorikarbidilla on hienompia rakeisuuksia (nano- ja mikronitasolla) ja paremmat mekaaniset ominaisuudet. Esimerkiksi 1600 ℃:n lämpötilassa ja 300 MPa:n korkeassa paineessa SPS:llä valmistetun boorikarbidin murtumissitkeys kasvaa 5,56 MPa:iin m¹/², ja dynaaminen sitkeys paranee merkittävästi.

II. Teknologinen läpimurto: Keskeinen harppaus laboratoriosta teollistumiseen

1. Parametrien optimointi ja mikrorakenteen hallinta

Lämpötilan ja paineen synergia: Tutkimukset ovat osoittaneet, että matalissa lämpötiloissa (1700–2000 ℃) hiukkasten rajapinnan liukuminen johtaa ensisijaisesti tiivistymiseen, kun taas korkeissa lämpötiloissa (> 2000 ℃) dislokaatioiden nousu on hallitsevaa. Lämmitysnopeutta ja painetta tarkasti säätämällä raekokoa voidaan säätää tarkasti 4 μm:stä nanometrikokoon.

Sintrausaineiden innovatiiviset sovellukset: Lisäaineiden, kuten alumiinin, piikarbidin ja grafeenin, lisääminen voi optimoida suorituskykyä entisestään. Esimerkiksi B4C/SiC/Al-monifaasikeraamit, joissa on 1,5 % grafeenia (GPL), osoittavat 25,6 %:n kasvun murtumissitkeydessä ja 99 %:n kasvun taivutuslujuudessa.

2. Toiminnallisesti porrastettujen materiaalien yksivaiheinen valmistus

Napo Materials -tiimi on ensimmäistä kertaa saavuttanut B4C/Al-funktionaalisesti porrastettujen materiaalien yksivaiheisen sintrauksen SPS-teknologialla. Materiaali saavuttaa gradienttisiirtymän puhtaasta B4C:stä (kovuus 32 GPa) puhtaaseen alumiiniin (kovuus 1 GPa), mikä ratkaisee onnistuneesti perinteisten prosessien suurten sulamispisteerojen ja epäpuhtausfaasien helpon muodostumisen ongelmat ja tarjoaa uusia ideoita luodinkestävien panssarointien ja korkean lämmönjohtavuuden omaavien komposiittimateriaalien kehittämiseen.

3. Suorituskyvyn läpimurto äärimmäisissä olosuhteissa

Ydinvoimateollisuudessa SPS-menetelmällä valmistetut B4C-neutroniabsorboijat saavuttavat 99,9 %:n puhtausasteen, niillä on erinomainen säteilynkestävyys ja niiden jätteenkäsittelykustannukset ovat vain viidennes perinteisten kadmiumpohjaisten materiaalien kustannuksista. Ilmailuteollisuudessa boorikarbidi/alumiini-komposiittimateriaalit vähentävät ohivirtausmoottorien etureunan suojalevyjen painoa 40 % ja parantavat polttoainetehokkuutta 2,3 %.

III. Alan näkymät: Uusi sininen valtameri biljoonien dollarien markkinoilla

1. Sovellukset kukoistavat kaikilla aloilla.

Puolustus- ja sotateollisuus: Yhdysvaltain armeijan Osprey-kuljetuskone käyttää B4C-komposiittipanssaria, joka vähentää painoa 40 % ja tarjoaa perinteiseen teräspanssariin verrattuna paremman suojan.

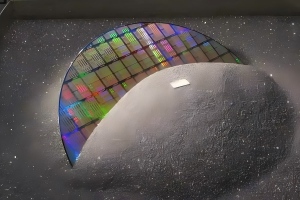

Puolijohteet ja elektroniikka: Boorikarbidikiekkovaiheen tasaisuusvirhe < 1 μm, mikä täyttää EUV-litografiakoneiden erittäin korkeat tarkkuusvaatimukset. Zhihe New Materialsin matalan lämpötilan sintraustekniikka alentaa B4C-sintrauslämpötilan 1950 ℃:een, mikä edistää sen käyttöä puolijohteiden kiillotustyynyjen alalla.

Uutta energiaa ja ympäristönsuojelua: Boorikarbidisuuttimet pidentävät korkeapaineisten hiekkapuhalluslaitteiden käyttöikää 3 kuukaudesta 2 vuoteen, mikä vähentää ylläpitokustannuksia 80 %. Niiden käyttö ydinenergiassa, aurinkokennoissa ja muilla aloilla laajenee myös nopeasti.

2. Markkinoiden koko ja vakuutusosingot

Maailmanlaajuisten boorikarbidimarkkinoiden ennustetaan kasvavan 180 miljoonasta dollarista vuonna 2025 320 miljoonaan dollariin vuonna 2030, mikä vastaa 9,5 prosentin vuotuista kasvuvauhtia. Maailman suurimpana tuottajana Kiina on valtaamassa alan johtavaa asemaa poliittisen tuen ja teknologisten läpimurtojen avulla.

Kipinäplasmasintrausteknologia (SPCS) vie boorikarbidimateriaaleja laboratorioista teollistumiseen. Sen erinomainen suorituskyky kovuuden, lämpöstabiilisuuden ja neutronien absorptiokyvyn suhteen tarjoaa mullistavia ratkaisuja puolustus-, energia- ja elektroniikkateollisuudelle. Teknologisen kehityksen ja poliittisen tuen myötä boorikarbidi, tämä "musta timantti", loistaa epäilemättä entistä useammissa sovelluksissa ja siitä tulee yksi ihmiskunnan teknologisen kehityksen avainmateriaaleista.